1 引 言

滚刀作为隧道掘进机(TBM)的直接破岩部件,承受强烈的冲击荷载,滚刀磨损是TBM掘进过程中不可避免的关键性难题。据统计,刀具磨损消耗费用占施工成本的30%,而换刀时间占总施工时间的10%~28%,故滚刀磨损始终是TBM研究领域关注的重点。

滚刀与岩体之间的相互作用是造成岩石破坏的根本原因,滚刀截面形状即刃形是影响接触行为的决定性因素。Xia等在V刃破岩试验中观察发现刀具钝化产生具有一定尖端宽度的曲率或平面,刀具轮廓、刃口半径、刃口角度和刀尖宽度的变化对滚刀受力产生影响。Lin等研究了岩体特性对磨损刀尖形状的影响,发现高单轴抗压强度岩石磨损下平面刀形状逐渐变为圆形,说明刀刃边缘的磨粒磨损比刀刃中部磨损更严重。王旭等研究了刀具在不同岩体条件下的磨损形式,发现高强度、高磨蚀岩体下刀刃为平磨状,低磨蚀性岩体下刀刃为尖角状,处于两者之间的岩体下刀刃为双曲线状。张宁川指出在不同硬岩掘进工况下,正常磨损滚刀会出现尖鼓形、棱形、矩形3种磨损形状,刃口自磨损形状反过来会影响掘进速率。上述研究虽关注滚刀刀刃的磨损形状,但并没有对不同刃形演化特征展开深入分析。

由于滚刀持续磨损和异常失效,刃口会逐渐失去原有的轮廓,刃形变化对滚刀破岩效果有直接影响。Jiang等基于DEM研究了刀刃宽度、刃角对破岩能力的影响,结果表明滚刀破岩能力随刃宽增大而增大,随刃角增大先减小后增大,刃角的影响明显小于刃宽的影响。龚秋明等开展了V刃、平刃和圆刃滚刀的线性破岩试验,从滚刀力、刀刃应力、比能和岩渣等方面进行研究,发现刃形变化会影响岩石内部裂纹扩展模式,改变滚刀破岩机理。在TBM掘进过程中,中心刀、面板刀与边刀破岩后的刀刃受力差异明显。徐艳群等基于滚刀回转试验平台研究了边刀的破岩机制,结果显示,边刀刀圈内侧受力远大于外侧受力,刀圈内侧的磨损较为严重。不同安装位置的滚刀其受力特点不同,也会影响滚刀刀刃的磨损形状。

本文通过调研新疆某工程TBM掘进的过程,发现在Ⅱ类、Ⅲ类岩体条件下滚刀普遍出现尖刃磨损现象,对滚刀磨损后的刃形持续进行测量,获得不同刀位滚刀磨损过程的刃形参数,分析不同刀位滚刀磨损的刃形变化特点,从不同位置滚刀的受力特点对滚刀磨损特征的影响进行解释,并统计滚刀的磨损体积、直径磨损量,分析磨损速率与安装半径的关系。

2 工程概况

2.1 工程简介

新疆某工程TBM标段起止里程为K29+187~ K72+940,线路全长43.753 km,开挖直径7.83 m,纵降比为1/3000。采用2台TBM共同掘进,隧洞总长38.7 km,TBM1单头逆坡掘进15.15 km,TBM2分两段共掘进23.55km,其中一段T3-1长11.8km,另一段T3-2长11.75 km。本文研究的隧道段位于TBM2施工段,里程为K62+177~K62+370。

2.2 设备条件

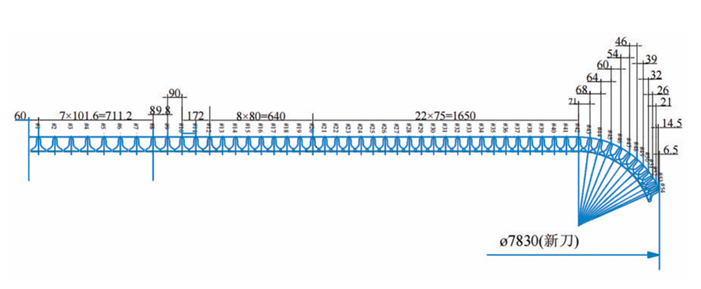

TBM2是由中铁装备生产的敞开式TBM,刀盘共配备50把滚刀,滚刀呈螺旋状分布,其中1#~8#刀位为直径17英寸的双刃盘形中心滚刀,刀间距为101.6 mm;9#~42#刀位为直径19英寸单刃盘形面板刀,刀间距为80~90mm;43#~54#刀位为直径19英寸单刃盘形边刀,刀间距为71~6.5mm,安装倾斜角度为7°~66°,滚刀布置如图1所示。

图1 滚刀布置示意

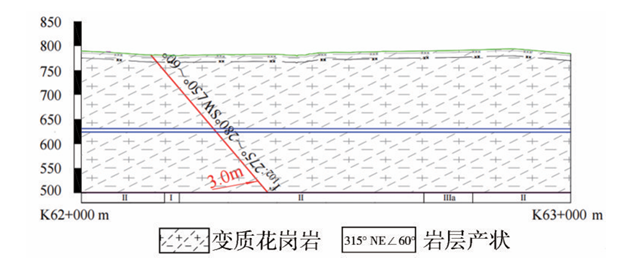

2.3 地质条件

相应研究区段的地质剖面如图2所示,研究区段岩体类型单一,沿线基岩多裸露于地表。岩性为华力西期变质黑云母斜长花岗岩、花岗斑岩,次块状—块状构造,岩石中石英含量一般为25%~30%,岩石坚硬,较完整。隧道埋深为64~190m,洞身段多位于新鲜岩体内,以Ⅱ类、Ⅲ类围岩为主,其中Ⅱ类围岩强度为41~173MPa,Ⅲ类围岩强度为21~155MPa。洞内地下水以基岩裂隙水为主,断层破碎带洞壁会产生线状水流现象,其他洞段以渗水到滴水为主。

图2 工程地质纵断面图

3 滚刀磨损过程刃口形状测量

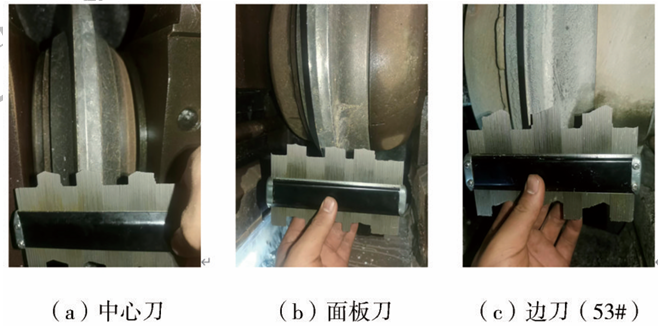

通过跟踪测量依托工程里程段K62+177~K62+ 370滚刀磨损后的刃形,发现TBM刀盘54把滚刀普遍磨损形式为尖磨刃口,如图3所示。由于研究段的岩体为Ⅱ类、Ⅲ类围岩,所以本文仅对Ⅱ类、Ⅲ类围岩下滚刀尖磨刃形展开分析。

图3 Ⅱ类、Ⅲ类围岩下滚刀刃形

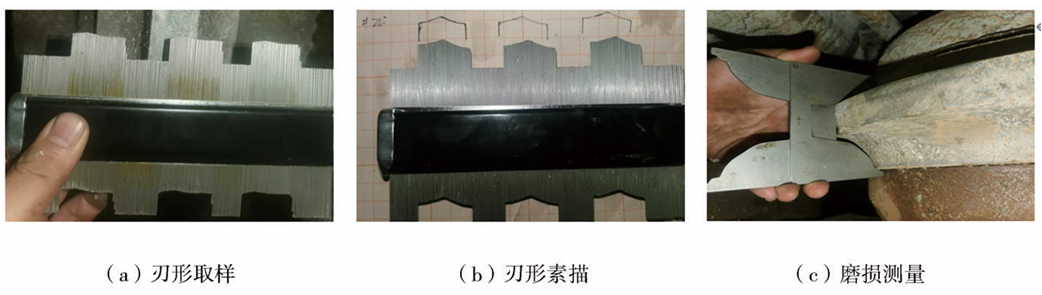

3.1 刃形测量方法

利用TBM维保时间,在工人换刀前,使用取弧器垂直刀刃测量滚刀刃口形状,取弧器每根钢针的直径为0.7mm,如图4(a)所示。考虑刀圈磨损的不均匀性,用取弧器对所选刀具刀圈不同位置进行随机3次取样,获得其刃形并记录至素描纸上,如图4(b)所示,然后使用磨损卡尺测量取样点磨损量,如图4(c)所示。在跟踪记录刃形变化时,保持获取刃形的左侧指向刀盘中心侧,并对每次测量进行拍照记录。

图4 刃形参数获取步骤示意

3.2 刃形数据处理

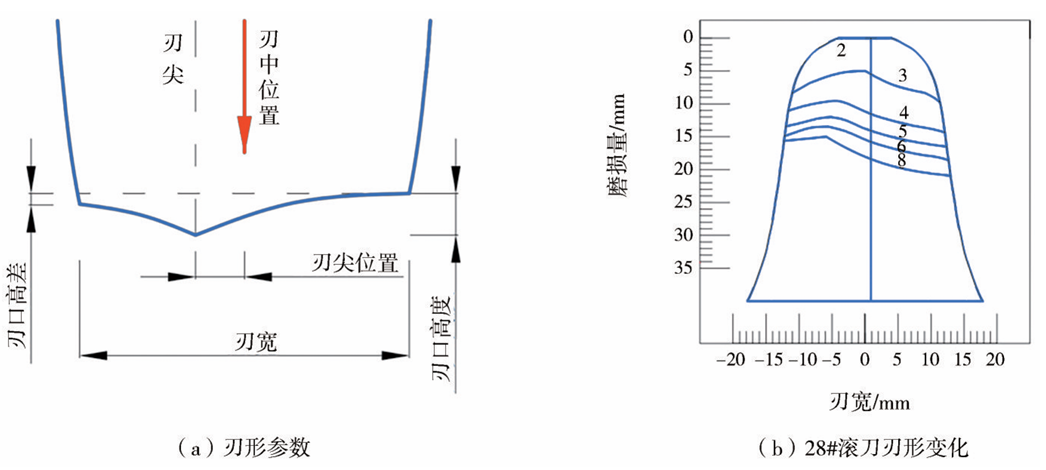

根据素描纸记录的刃形可获取刃宽、刃口两端高差、刃尖位置、刃尖高度等刃形参数,如图5(a)所示。定义刃尖位置为新刀刃口中间至刃尖的垂直距离(mm),刃口高差为刃口两端的差值(mm),刃尖高度为刃口磨损较大端与刃尖的高度差值(mm)。为减小测量误差,对磨损量及刃形参数均取3次测量结果的平均值。使用CAD描绘出刃形照片的轮廓,根据钢针直径0.7mm进行等比例放大,结合两种方法可获得准确的刃形尺寸。将同一把滚刀得到的刃形数据绘制在同一刀刃的形状轮廓中,按照测量顺序进行编号,28#滚刀实际磨损形状如图5(b)所示。通过对磨损形状进行建模,可得滚刀在每个测量区间的实际体积损失。

图5 刃形数据处理

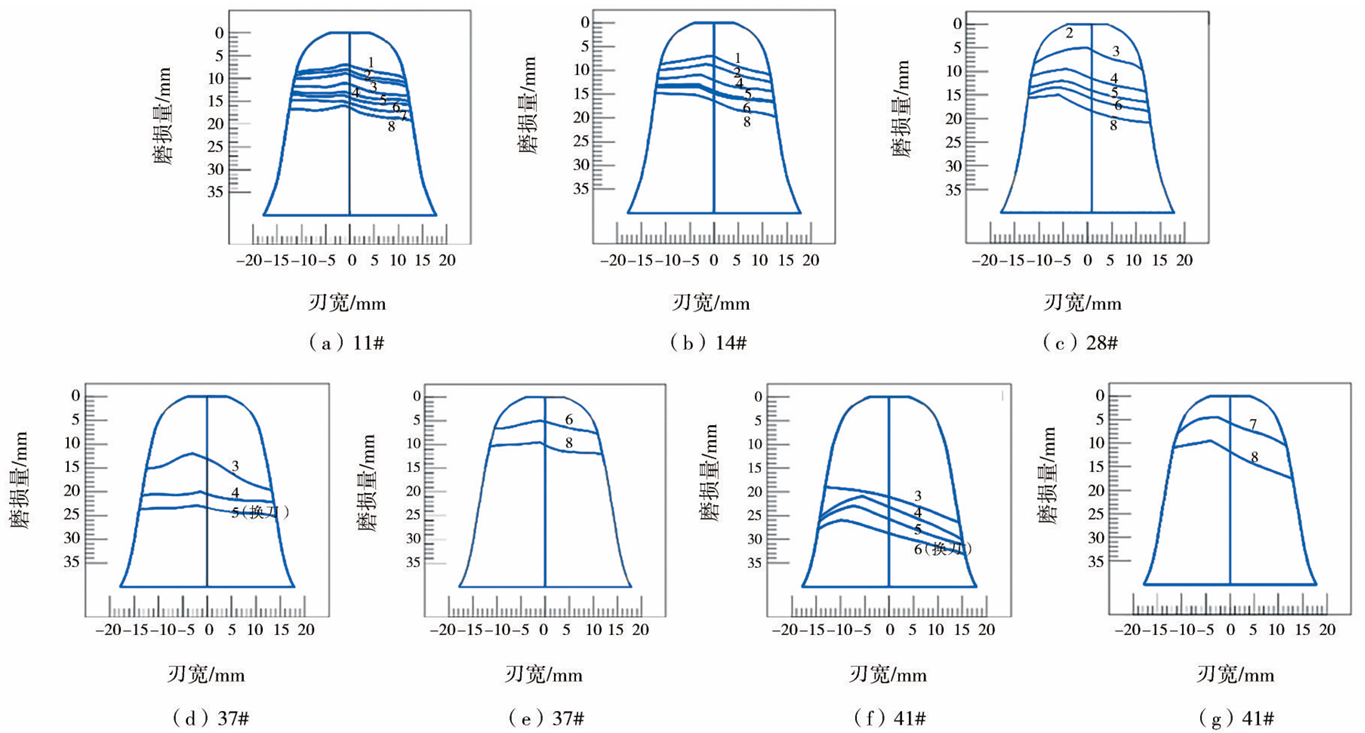

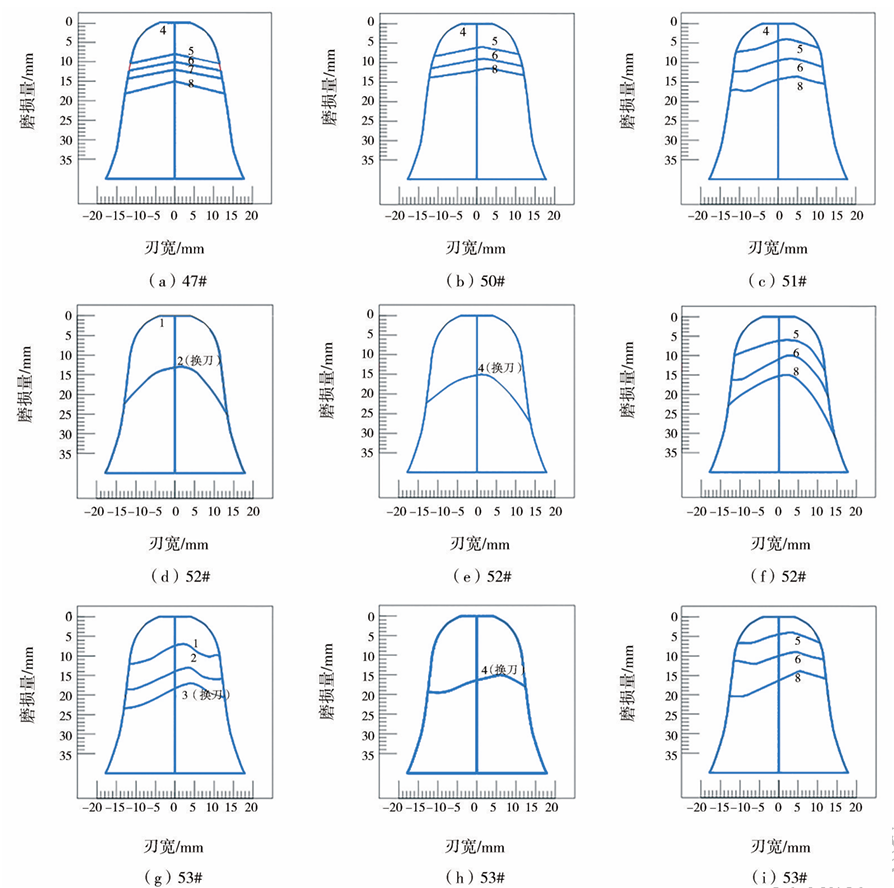

跟踪刀盘所有滚刀的磨损情况,期间由于部分滚刀出现了异常磨损以及查刀受限等问题,导致刃形测量工作难以开展。但为了综合研究面板刀和边刀的尖磨规律,选用了10个刀位滚刀开展滚刀刃形分析工作,其中包括11#、14#、28#、37#和41#5个面板刀,47#、50#、51#、52#和53# 5个边刀。刃形取样期间,刀具均更换为全新刀,并在刃形测量完成后立刻换刀。尖磨刀具测量批次、相应里程及磨损体积见表1,每次测量的磨损刃形变化如图6、图7所示。

表1 尖磨刀具测量结果(单位:mm)

图6 面板刀磨损刃形变化

图7 边刀磨损刃形变化

4 尖磨刃口演化规律分析

4.1 不同刀号的刃口变化规律

从图6可以看出,面板刀均呈现尖磨刃口磨损形式,刃尖全部偏向刀盘中心侧(内侧)。刃口两端存在高差,径向内侧高于外侧。随着滚刀持续磨损,面板刀刃形变化趋势总体一致,呈现刃尖位置向内侧移动,刃口两侧高差逐渐增大的现象。随安装半径的增大,刃尖两侧轮廓面凹弧曲率逐渐减小,41#面板刀的刃形轮廓线接近平直。

从图7可以看出,边刀磨损后刃形均呈现尖磨刃口,其中,47#刃尖居于刃形中部,刃口两侧轮廓线近似直线且高差相等,滚刀磨损过程并没有改变其磨损刃形特点,说明该滚刀破岩过程中刃尖两侧磨损速率相同。除47#刀位外,刃尖均偏向远离刀盘中心侧,刃口外侧高于内侧。随安装半径增大,刃尖内侧逐渐由平直线变为凹曲线,而外侧保持平直形状。50#、51#、53#刃尖位置随磨损量及刃口两侧高差变化呈现相同的趋势。随着滚刀磨损量增加,刃尖一直保持内侧为凹曲线而外侧平直的特点,刃尖移向外侧,刃口两端高差增大。52#边刀呈现刃口内侧端高于外侧端现象,其刃口凸形轮廓曲线变化斜率最大。

结合10把滚刀刀位来看,刃宽随刃口高差以及滚刀磨损加剧而增大。同一把滚刀在磨损过程中刃尖高度有下降的趋势,但第8批次测量时有突然增大现象;50#边刀的刃尖高度在磨损加剧过程中在2.380 mm左右波动,表明滚刀的刃尖高度并非像滚刀刃宽、刃尖位置、刃口高差随磨损量的增大而呈线性增大。刃尖位置与刃口倾斜方向相关,当刃尖位于刃口内侧,刃口呈现内高外低的倾斜方向。当刃尖位于刃口外侧,刃口呈现内低外高的倾斜方向。

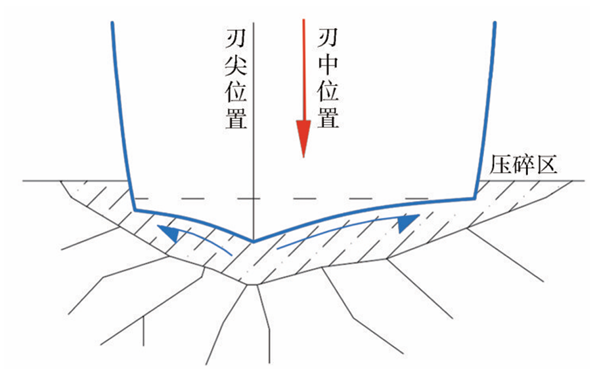

4.2 尖磨刃口形成机制

随着滚刀加载侵入,滚刀作用于岩体上的力超过岩石抗压强度,裂纹产生并得到扩展,岩石破碎形成压碎区,如图8所示。在此过程中,压实的高磨蚀性岩渣被不断挤向滚刀两侧,剧烈摩擦下刃口两侧磨蚀严重,形成刃尖及凹形轮廓。该尖磨刃口是在脆性硬岩掘进过程中形成的磨损形状,当脆性岩石受压蓄能至破坏时,会产生大量的岩粉高速喷溅和岩渣的爆炸性飞溅现象。这些高速喷射的物质对刃口两侧的金属产生强烈的磨蚀作用,有助于尖磨刃口的形成。

图8 岩渣磨蚀刃口两侧形成尖磨刃口示意

尖磨刃口的形成是滚刀良好破岩状态的体现。一方面,刃尖的存在使得沿刃宽方向滚刀与岩体间接触为点接触,接触面积较小,刃尖处应力相对集中。滚刀容易侵入岩体造成岩石内部损伤,促使裂纹生成、扩展并贯通形成碎片。另一方面,随着滚刀不断磨损,滚刀刃口两侧金属的磨蚀速率可始终保持刃尖的存在,从而保持较高的刃-岩接触应力。正是这种良性循环,使得TBM掘进可以获得理想的贯入度,提高了TBM的掘进效率。

4.3 尖磨刃口受力

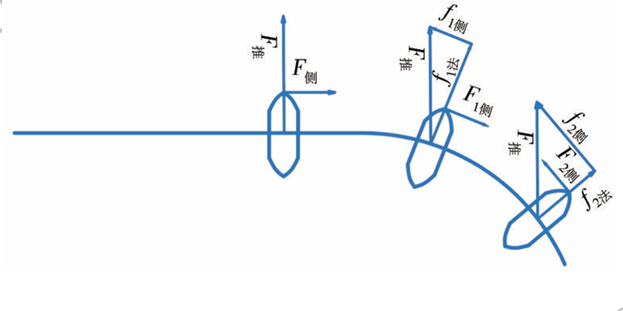

刀盘带动滚刀旋转破岩过程中,刀圈相对开挖面岩石除滚动外同时产生相对滑动。面板刀刃口外侧向心力需由切槽岩石提供,会产生滚刀径向向外的滑动摩擦力F推,如图9所示。刀刃外侧受力较大,磨损速率较快,形成偏向径向内侧的刃尖,刃口两端内高外低。随着滚刀不断磨损,刃尖会继续向径向内侧偏移,刃尖左右两侧的受磨面积及受力差距更加显著,磨损量的差异也会相应增大,进而导致刃口两端的高差变得更大。此外,滚刀与岩体的相对滑动作用随安装半径增大而减小,滚刀内圈与外圈的相对滑动作用差值越小,使得刃尖两侧轮廓线逐渐趋于平直。

图9 滚刀受力示意

边刀具有一定的安装倾角,其受力情况异于面板刀。由图9可以看出,边刀推力F推在滚刀垂直方向可分为法向分力f法和侧向分力f侧,此力须由切槽岩石的反作用力抵消。当安装倾角较小时,滚刀承受的侧向力F1侧径向向外,刃口外侧为主要的磨损面,磨损速率较快,刃尖偏向径向内侧,刃口两端内高外低;随着安装半径增大,滚刀布置倾角增大,法向分力减小,而f侧快速增大,滚刀侧向力F2侧径向向内,刃口内侧为主要的磨损面,刃尖偏向径向外侧,刃口两端呈内低外高。

TBM滚刀与围岩的滑动摩擦主导1#~46#刃尖向内侧移动,刃口内高外低;48#~54#由安装倾角产生的侧向分力主导刃尖向外侧移动,刃口内低外高;47#的刃尖始终位于刃中,刃口两端高度保持相等,是刃尖走向和刃口倾斜方向的临界刀位。在第8次测量中,观察到的刃尖高度普遍增大,其原因主要是因为岩体变得更加坚硬,磨蚀性增强。这导致刀盘在破岩时需要更大的推力。随着推力的增加,滚刀的侧向力也相应增大,这进一步加剧了刀刃受力不均衡,从而导致刃尖高度增大。

在施工过程中,边刀磨损值达到磨损限值后会换装于面板刀位继续破岩。在TBM掘进过程中,期望滚刀磨损后刃口形状变化尽可能小,以保持滚刀破岩力相对稳定。因此,可将达到磨损限值的边刀按照刃尖位于内侧的形式安装于面板刀位继续破岩,以符合面板刀刃形特点。

5 滚刀磨损速率分析

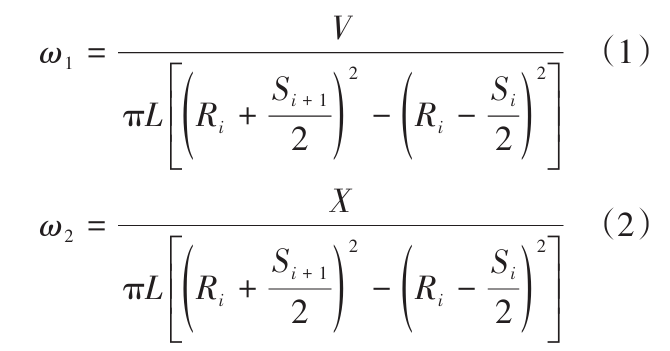

为了进一步研究滚刀的磨损规律,综合考虑滚刀安装半径及刀间距对磨损的影响,引入体积磨损速率ω1(单位体积破岩量下滚刀的体积磨损量),单位体积破岩量下滚刀的直径磨损速率ω2来进行分析,计算公式如下:

式中:ω1为体积磨损速率(mm3/m3);ω2为直径磨损速率(mm/m);V为滚刀的磨损体积(mm3);L为TBM掘进距离(m);X为滚刀的直径磨损量(mm);Ri为滚刀安装半径(m);Si为第i把滚刀和相邻内侧滚刀的刀间距(m)。

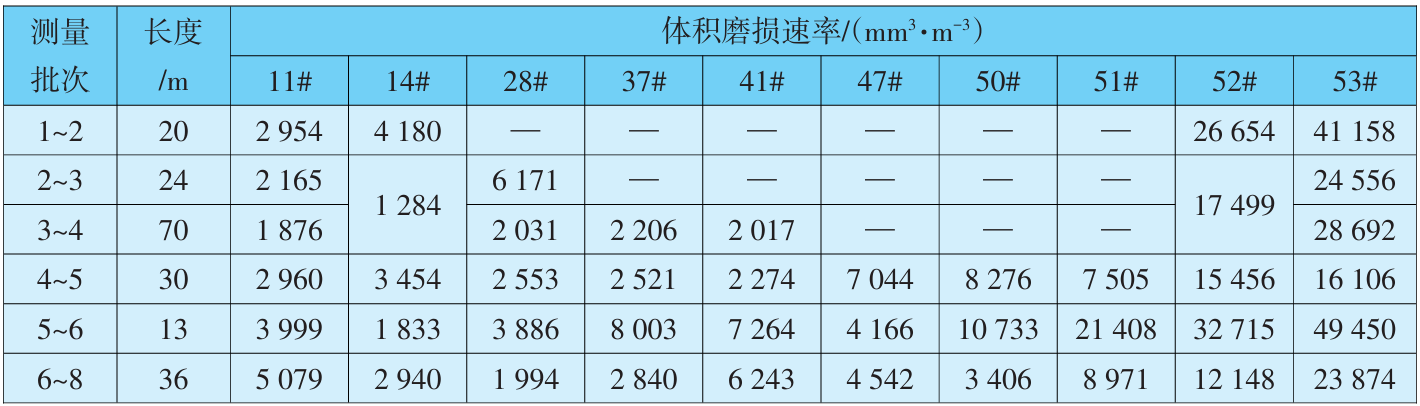

各测量区间滚刀破岩的体积磨损速率见表2。由表2可以看出,37#、41#、47#、53#刀位换刀后,新刀的磨损速率分别为8003mm3/m3、7 264 mm3/m3、7 044 mm3/m3、49 450 mm3/m3,明显高于同刀位的已磨损滚刀。一方面是新刀破岩贯入掌子面深度大,承受更大的荷载,从而磨损较快;另一方面,已磨损滚刀的刃宽随磨损量增加而增大,磨损减缓。

表2 滚刀破岩的体积磨损速率

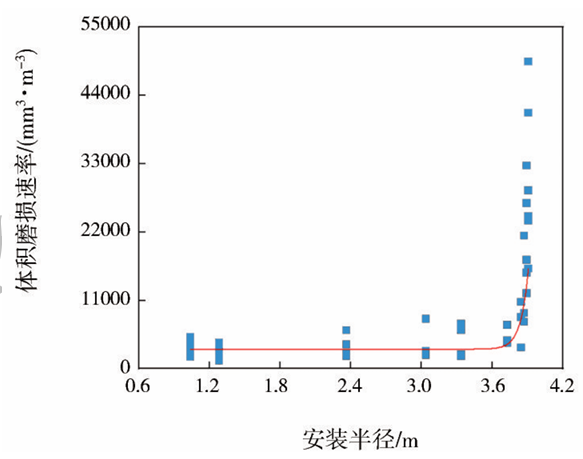

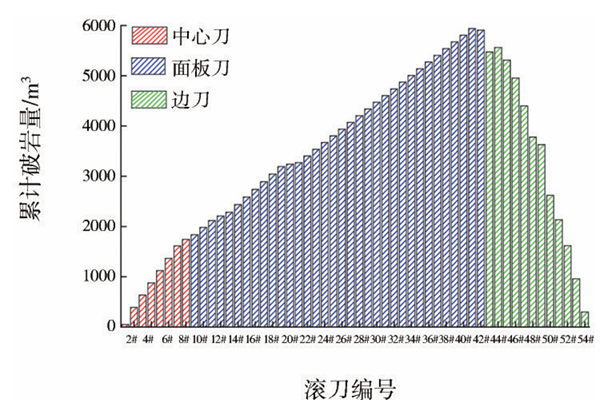

滚刀破岩的体积磨损速率随安装半径的变化情况如图10所示。由图10可知,随着安装半径的增大,面板刀的体积磨损速率整体较为一致,主要集中在1800~4 000 mm3/m3;而对于边刀,其破岩的体积磨损速率则随安装半径增大而增加。边刀会受到堆积在刀盘底部的岩渣影响,产生二次磨损,导致磨损速率增加。

图10 滚刀破岩的体积磨损速率随安装半径变化

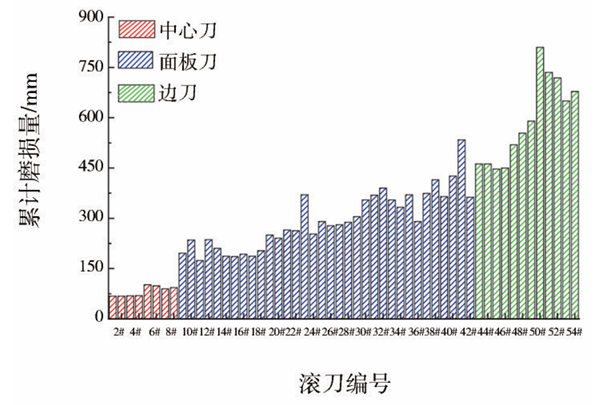

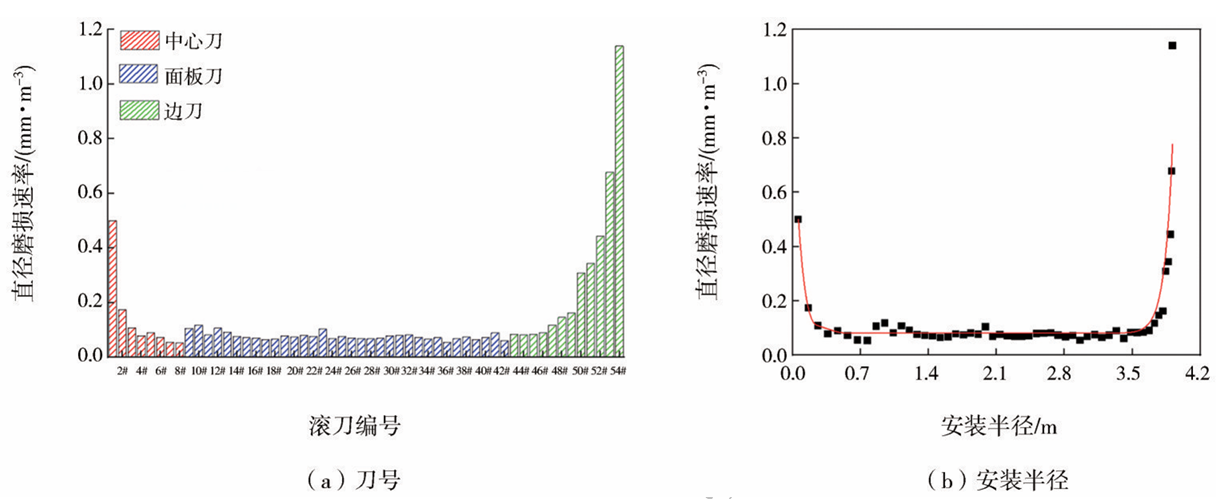

对K59+325~K63+103段各滚刀破岩的累计磨损量、破岩量进行统计,结果如图11、图12所示。绘制54把滚刀破岩的直径磨损速率随刀号及安装半径的变化情况,如图13所示。由图13(a)可以发现,不同类型的滚刀表现出不同的规律,中心刀破岩的直径磨损速率随刀号的递增单调递减,平均直径磨损速率为0.1416mm/m3;面板刀破岩的直径磨损速率整体比较一致,平均直径磨损速率为0.0776mm/m3;边刀破岩的直径磨损速率随滚刀编号呈单调递增,平均直径磨损速率为0.3071mm/m3。刀盘中心区安装半径较小,滚刀磨损以剪切破岩和滑动磨损为主,且安装半径越小,中心区域滚刀的滑动作用越明显,造成滚刀的磨损加剧,导致磨损速率增大。由图13(b)可知,中心刀至面板刀破岩磨损速率拐点的安装半径为0.25 m,面板刀至边刀破岩磨损速率拐点的安装半径为3.67 m,这与图11得到的滚刀体积磨损速率随安装半径变化的趋势一致。可以表明,两种磨损速率皆能反映出刀盘整体滚刀的磨损趋势,但对单把滚刀磨损特点的描述,采用体积磨损速率无疑是更有优势的。

图11 滚刀累计磨损量

图12 滚刀累计破岩量

图13 滚刀破岩的直径磨损速率随刀号及安装半径的变化

6 结 论

本文通过对现场刀具磨损的跟踪研究,发现在Ⅱ类、Ⅲ类花岗岩地层出现了普遍的滚刀刃尖磨损形式,通过对不同安装半径的TBM滚刀尖磨刃口进行连续测量,发现面板刀及边刀有不同的磨损规律,并对其进行分析,具体结论如下:

(1)面板刀刃形演变过程为刃尖倾向径向内侧,且刃口内侧磨损小于外侧磨损。边刀随安装半径增大,刃尖由内侧移向外侧,同时刃口则由内侧磨损小变为外侧磨损小。

(2)面板刀的刃尖位置、刃口高差与安装半径有关,刃-岩侧向滑动摩擦下,刀外侧为主要磨损面,而边刀具有一定安装倾角,滚刀推力的侧向分力与向心力的合力形成的滚刀滑动摩擦力决定刃尖位置、刃口高差变化。

(3)随安装半径增大,中心刀的磨损速率迅速减小,面板刀磨损速率整体较为一致,边刀的磨损速率则呈突然增加的趋势。

摘自《现代隧道技术》