1 引 言

随着北京非首都功能疏解、京津冀协同发展相关工作推进,首都及副中心周边区域地铁线网也在加速实施,线路站点间距离逐渐变长,穿越风险工程也随之增多,埋深越来越深,较多线路处于地下承压水砂层中。因站点间距离增加,排风、疏散逃生的联络通道数量也相应增加。为保护地下水资源,传统三轴搅拌桩、高压旋喷注浆等加固止水方法被广泛采用,但也有很多关于盾构进出洞、联络通道施工因地层加固效果不佳而出现渗漏水、坍塌引起地层损失等现象,从而导致隧道变形过大、道路及管线破坏等问题,为确保富水地层联络通道施工安全,冻结加固地层的方法被广泛采用。

冻结法是在松散的含水土层或破碎的含水岩层中,在地下结构工程建设之前,用人工制冷的方法,将地下工程周围的含水岩层、土层冻结成封闭的冻结壁,用以隔绝冻结壁内外地下水的联系并抵抗水土压力,然后在冻结壁的保护下进行地下工程建设的施工方法。冻结法加固技术因为其防水效果好、保障地下水不受污染、保护城市地质结构的完整性及对周围环境影响小等特点被广泛应用于地铁建设中,特别是对环境保护要求高且处在富水砂层或软土地质条件下的联络通道加固,其应用更为广泛。本文以北京地铁7号线东延工程万-云区间盾构与联络通道冻结加固同步施工为例,制定联络通道冻结法施工技术方案及措施,通过施工应用对冻结发展规律及现场问题进行分析研究,总结施工经验,并提出对策建议,为今后类似工程提供经验借鉴。

2 工程概况

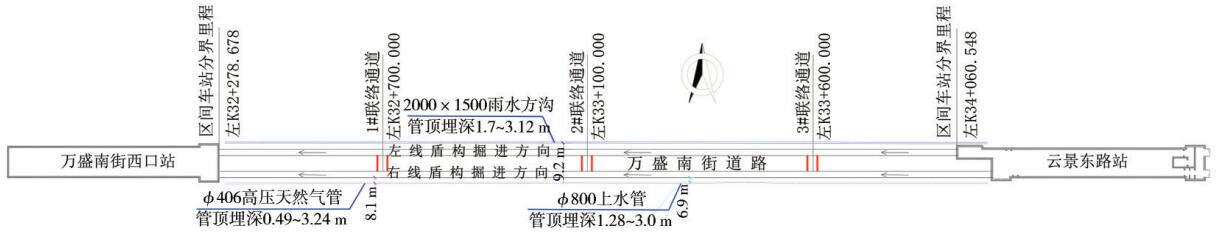

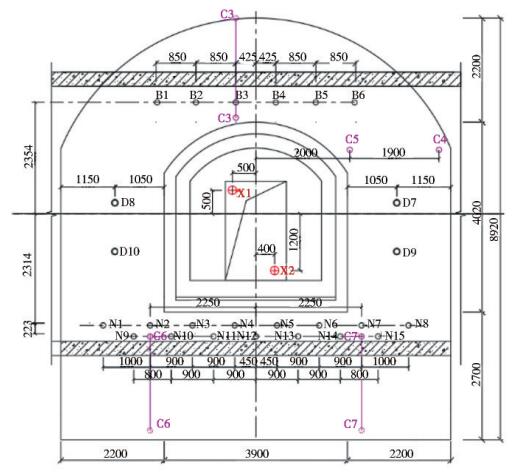

北京地铁7号线东延工程万盛南街西口站(地下四层站)—云景东路站(地下三层站)盾构区间(简称万-云区间),区间长1 807 m,由上下行线组成,线间距 16 m,隧道外径 6 m,管片厚 0.3 m,区间共设 3个联络通道(图1),其中1#、2#联络通道采用冻结法加固。联络通道开挖采用矿山法施工,初期支护开挖外轮廓宽3.9 m、高4.02 m,二次衬砌为钢筋混凝土直墙圆弧拱结构。通道处隧道覆土厚度为19~21 m。1#、2#联络通道处环境风险源为成型盾构隧道、万盛南街主干道、道路北侧的 2 000 mm×1 500 mm 雨水方沟及南侧直径800 mm的上水管、直径406 mm的中压燃气管(图1)。

图1 万-云区间联络通道平面分布

3 地质水文情况

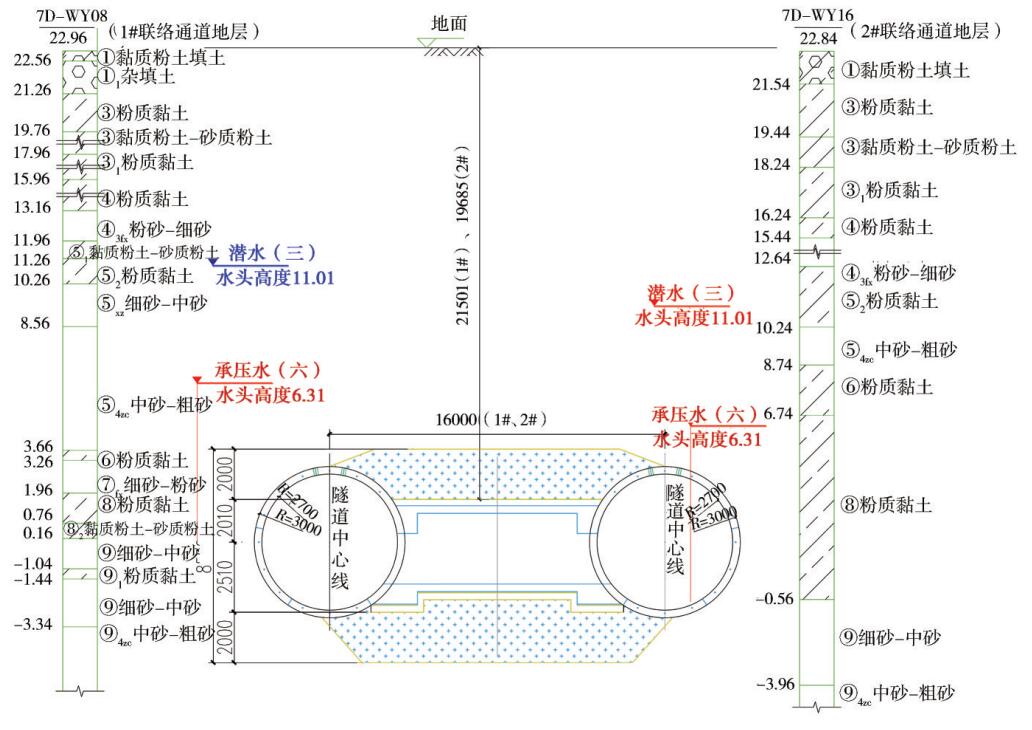

1#联络通道覆土厚度为 21.5 m,结构所处地层自上而下依次为:⑤4中粗砂层、⑥粉质黏土层、⑦粉细砂层、⑧粉质黏土层、⑧2砂质粉土黏质粉土层、⑨细中砂层、⑨1粉质黏土层、⑨4中粗砂层。2#联络通道覆土厚度为19.7 m,结构所处地层自上而下依次为:⑧粉质黏土层、⑨细中砂层、⑨4中粗砂层。地层中存在承压水(六),位于隧道上方,距离1#联络通道结构顶部垂直距离约4.9 m,距离2#联络通道结构顶部垂直距离约3.2 m。层间水(三):主要含水层为粉细砂④3层、砂质粉土黏质粉土④2层、细中砂⑤层、砂质粉土黏质粉土⑤1层、中粗砂⑤4层、粉细砂⑦层、中粗砂⑦1层,主要接受侧向径流及越流补给,以侧向径流方式排泄。承压水(六):主要含水层为细中砂⑨层、中粗砂⑨4层、圆砾⑨3层,含水层分布连续,水头高度约为6~7 m(图2)。

图2 联络通道地质水文纵断面图

4 优化设计冻结加固施工方案

4.1 冻结站布置方案确定

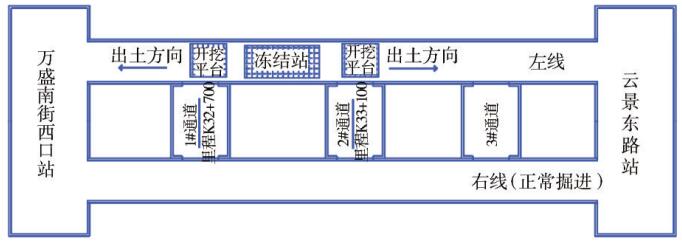

因盾构区间位于现状万盛南街道路下方,且区间未设计风井,联络通道施工时区间左线已贯通,右线掘进约1 000 m(总长1 780 m),车站内正进行二次结构装修。若将冻结站布置在车站,会影响车站施工内容,且盐水管去路和回路总长达2 500 m,长距离输送盐水将影响冻结效果,同时造成施工成本增加;冻结站设置地面车站预留洞口附近,同样增加管路长度、影响冻结效果。为确保地铁7号线东延工程开通试运营工期节点,统筹车站内机电安装、装修、附属结构施工、右线盾构掘进及区间联络通道同步施工,综合现场地面、车站内及隧道内场地条件、冻结效果、工期及施工成本等,最终优化确定区间2个冻结联络通道共用1个冻结站,将冻结站布置在区间左线1#、2#联络通道中间位置,通过长约200 m的盐水干管将盐水送往工作面,实现2个联络通道同时加固,这样既缩短施工准备时间,又降低施工成本,保证冻结效果,同时又便于管理,如图3所示。

图3 区间1#、2#联络通道冻结站布置平面图

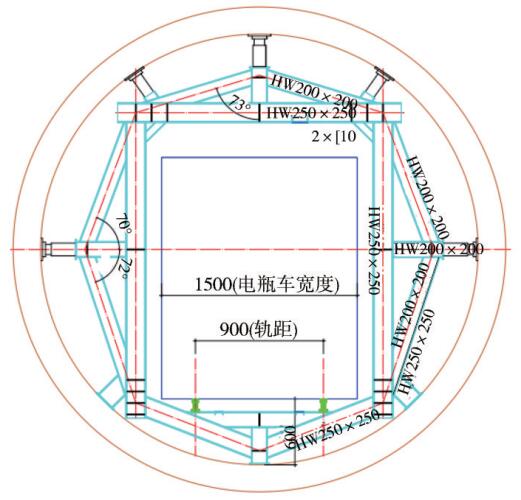

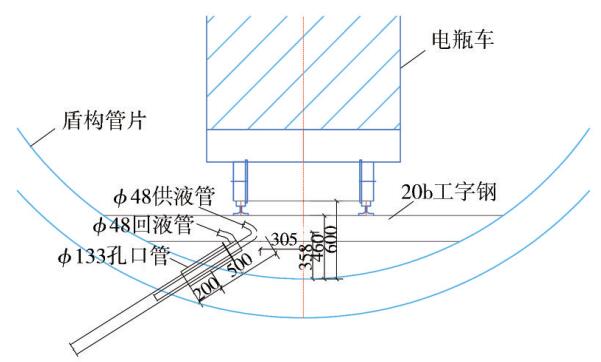

为减小1#、2#联络通道冻结加固期间对右线盾构掘进的影响,除在右线冻结孔施工期间需要短暂停止掘进,冻结施工其他工序施工期间,通过优化预应力支架结构体系、冻结管布置确保盾构正常掘进。根据电瓶车板车宽度、轨道高度及冻结管所占空间尺寸,对冻结加固范围内管片预应力支架进行施工优化设计,如图4、图5所示,将预应力支架型钢杆件的截面尺寸调整为HW250×250和HW200×200,理论上为避免冻结管N9~N15安装后与电瓶车底部冲突,需要将冻结面附近6 m范围的轨道抬高360 mm,考虑误差及重载叠加变形影响,再增加100 mm,故将此范围轨道提高460 mm,再考虑电瓶车底部高于轨道140 mm,此范围管片顶面至电瓶车底距离为600 mm(图5),优化后预应力支架既可以满足受力要求,又能保证架设支架后盾构隧道电瓶板车编组车辆正常通行,从而保证了区间右线按工期节点实现贯通,冻结联络通道提前约2个月施工。

图4 优化后预应力支架结构断面

图5 冻结管与电瓶车轨道位置关系

4.2 冻结设计参数

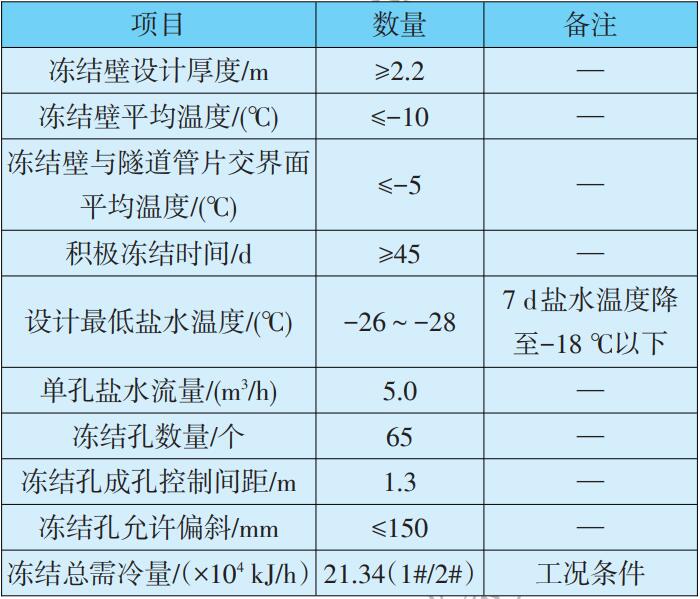

根据 1#、2#联络通道所处位置、埋深及所处地质水文情况,设计经过结构力学及数值模拟方法验算,确定冻结壁物理力学参数如表1所示。

表1 冻结壁物理力学参数

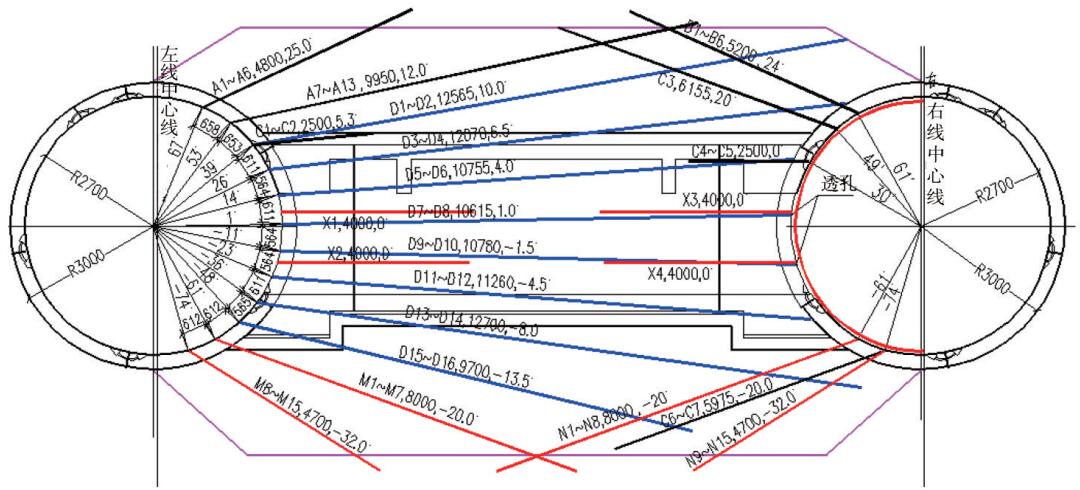

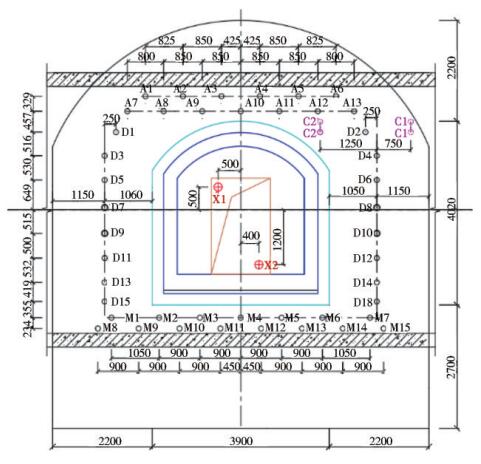

根据现场情况,为便于打孔、管路布设及后续各项数据监控量测管理,将区间左线冻结表面定为主面,区间右线冻结表面定为辅面,主、辅面盐水通过透孔输送。冻结孔按上、中、下三种方式进行布置,共设置65个冻结孔,其中主面设44个冻结孔,辅面设21个冻结孔;测温孔共设置7个,其中主面5个、辅面 2 个;卸压孔共设置4个,主辅面各设置 2 个(图6~图8)。

图6 区间1#、2#联络通道冻结孔布置

图7 区间1#、2#联络通道冻结、测温、测压管示意图(主面)

图8 区间1#、2#联络通道冻结、测温、测压管示意图(辅面)

4.3 制冷系统施工方案

根据1#、2#联络通道同时冻结加固施工总需冷量要求,综合考虑制冷效果、工期、成本及场地情况,冷冻机组选用ZLW-160DDL型螺杆机组3台(1台备用),冷冻机名义制冷功率为140 kW,低温工况名义制冷量为260 kW。盐水泵IS150-125-400型3台(1 台备用),流量为 200 m3/h;冷却塔 DBNL3-60型3台(1台备用),功率为1.5 kW;清水泵ISW125-160 型 3 台(1 台备用),流量为 192 m3/h。冻结管选用ϕ89×8 mm钢管,供液管、冷冻排管选用ϕ48×3.5mm钢管,盐水干管和集配液管选用ϕ159×6 mm钢管,以上管材均为20#低碳无缝钢管。制冷剂选用氟利昂F22,冷媒剂采用氯化钙(CaCl2)溶液,比重为1.26。

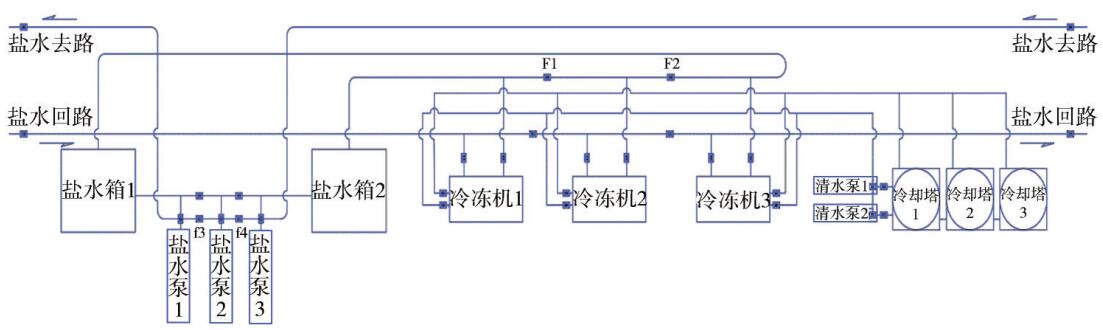

区间1#、2#联络通道各自采用一套独立的盐水循环系统,中间的1台冷冻机组可以通过阀门调节分配到不同的盐水循环系统,从而调节制冷量大小。1#盐水箱和2#盐水箱为2套独立的盐水系统,通过开闭F1~F4,可调节盐水泵2为系统1和系统2的备用泵,通过开闭F1~F4,可调节冷冻机2作为2个系统的备用机组,也可将2个盐水系统合并使用(图9)。

图9 冷冻站布置及管路连接系统

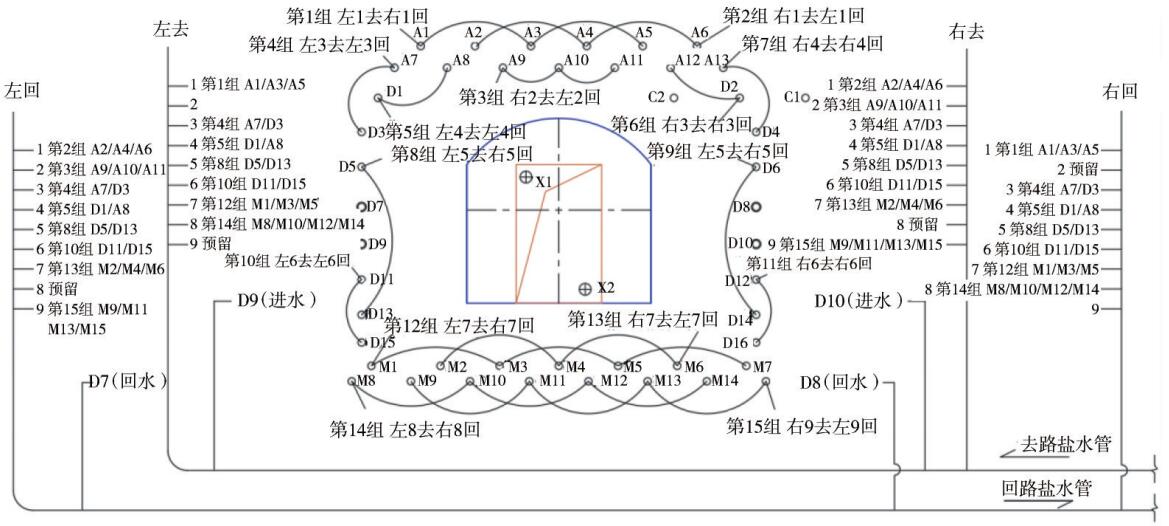

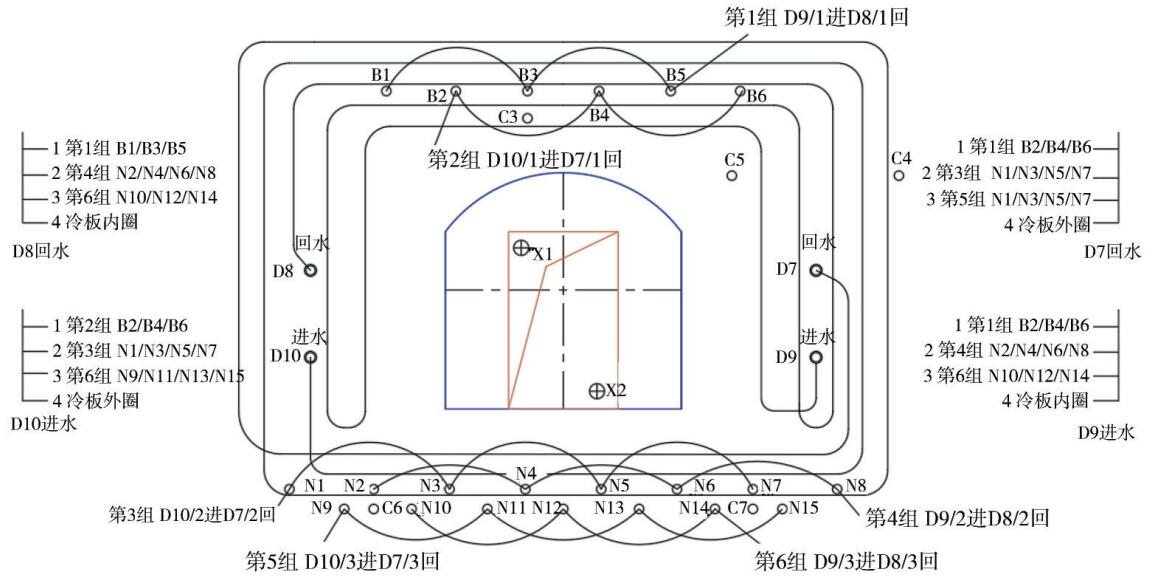

考虑盐水流量分配、冻结时间及方便施工等条件,按照3~4个冻结孔串联为一组,通过高压胶管将冷冻管头部与集配液管连接。主面盐水通过干管直接输送到位,辅面通过D7、D8、D9、D10透孔进行盐水供应、循环,同时辅面增加5排冷冻管对冻结壁进行冷冻加强,为使管路长度缩短,同时又避开管路交叉等,主、辅面冻结管路连接系统编组如图10、图11所示。

图10 冷冻管路编组连接系统(主面)

图11 冷冻管路编组连接系统(辅面)

冻结期间,由于气体会随着盐水不断进入冻结孔内聚集,时常会造成冻结孔气堵现象,为避免此类现象发生影响冻结效果,在盐水干管高点设置排气孔并安装排气阀门,定期开闭阀门将气体排出,使得盐水循环连续,确保冻结壁厚度均匀发展。

5 冻结期间监测分析及对策措施

5.1 监测点布置

冻结加固期间,去回路盐水、冷却水及隧道内环境温度采用温度计实测,冻结地层温度采用埋设测温传感器测量。冻结面测温孔共7个,其中主面设置C1和C2共2个测温孔,分别在孔深0.5 m和2.5 m处布置测温点,辅面设置C3~C7共5个测温孔,其中C4、C5 在孔深 0.5 m 和 2.5 m 处布置测温点,C6、C7分别在孔深0.5 m、3 m和6 m处布置测温点,C3测温孔分别在孔深0.5 m、3 m、4.5 m、6 m处采集温度,将各测温点采集的温度、盐水干管及分组去回路盐水温度、冷却水温度数据传送给计算机,进行实时监测。主辅面冻结帷幕内各设置2个泄压孔,通过安装在泄压孔上的压力表的变化及探孔情况,监测并判断地层冻结交圈情况。

5.2 监测数据分析

5.2.1 冷却水、盐水监测情况

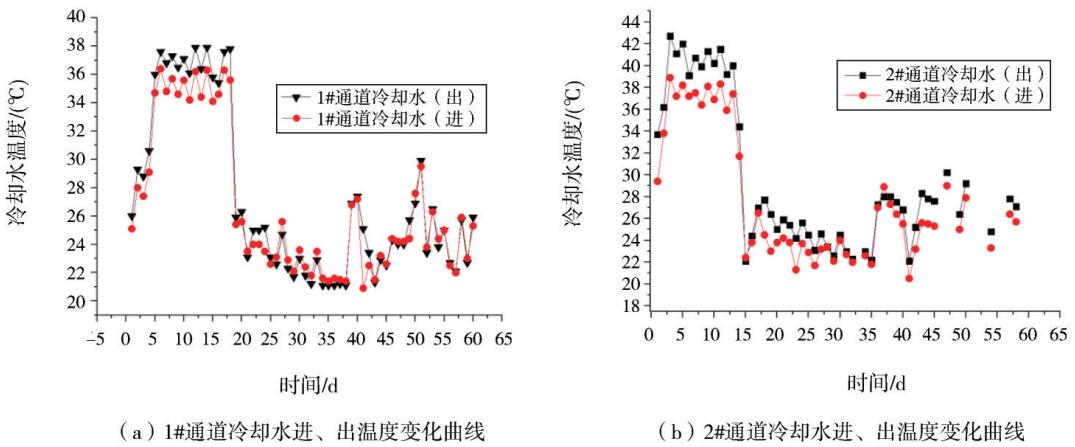

冷冻站开机后,每天对冷冻站进、出冷却水温度进行监测,监测数据统计如图12所示。对监测数据及隧道内温度监测分析可知,冻结中期(8~16 d)因热量排放不及时导致冷却水温度过高,冷却水温度最高达到38 ℃,现场增加风机并加装风管,将热量排出隧道外,采取措施后冷却水温度明显降低,并趋于稳定。

图12 1#、2#通道冷却水进、出温度变化曲线

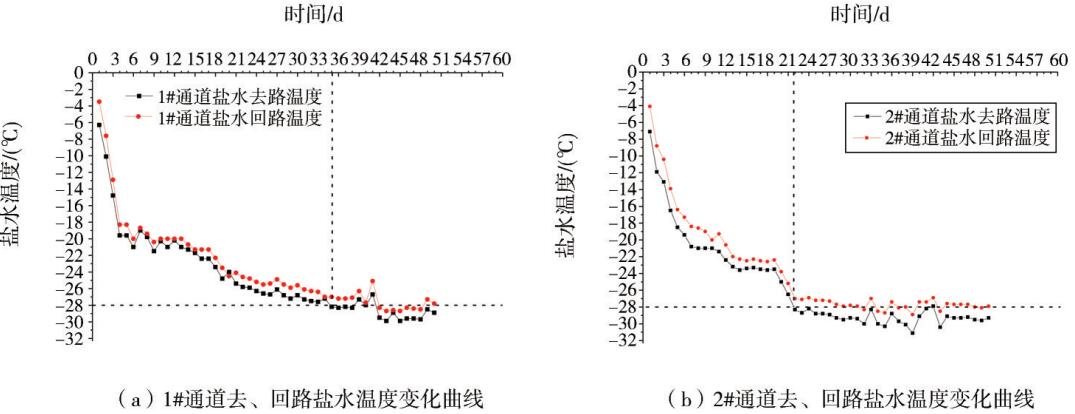

对冻结面去、回路盐水温度进行监测、统计并绘制曲线,如图13所示。从监测数据发现,1~7 d盐水温度下降较快,7 d达到-18 ℃,在第8~18 d,受冷却水影响,盐水温度下降趋于平缓,之后趋于正常,1#、2#通道分别在第33 d、21 d后盐水温度(-28 ℃)及去回路温差(1.5 ℃~1.83 ℃)达到设计要求,此时地层热负荷减少。

图13 1#、2#通道去回路盐水温度变化曲线

5.2.2 地层温度监测情况

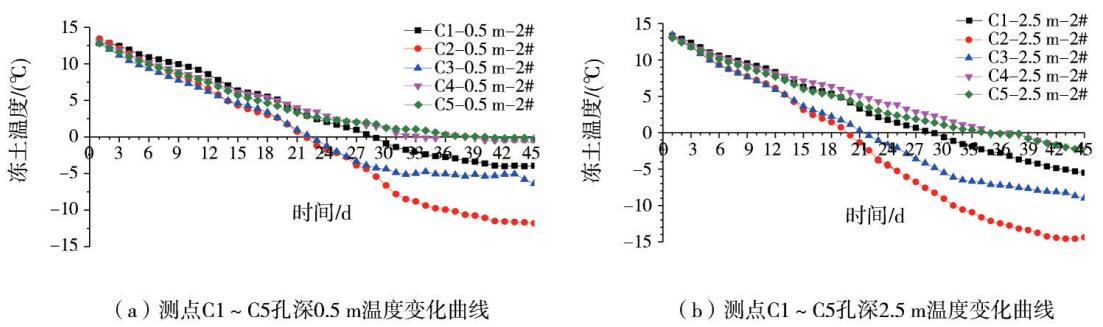

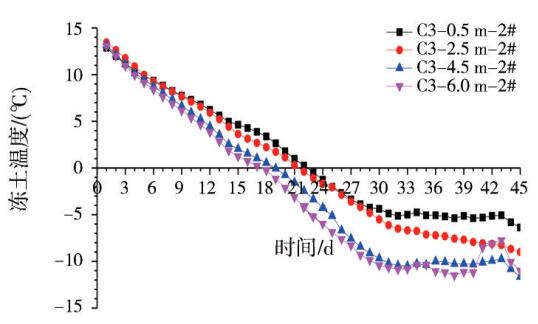

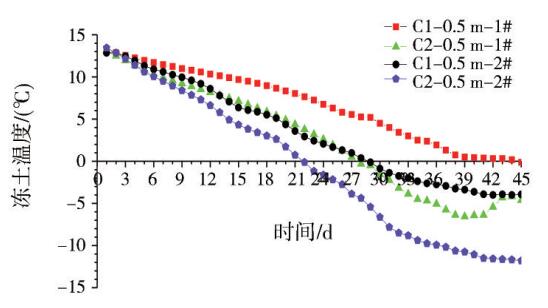

选取2#联络通道主面C1、C2和辅面C3、C4、C5监测点,分别在孔深0.5 m和2.5 m处进行监测,对监测数据进行统计分析,并对监测数据进行拟合,如图14所示。由图可知,监测孔0.5 m处地层温度初期下降变幅较大,冻结30 d后温度开始基本趋于稳定,温度变化趋势近似于指数函数,造成此种变化趋势的主要原因是管片散热,温度受到外界的影响而逐渐趋于稳态;孔深2.5 m处地层温度变化基本呈线性;同一孔内不同深度处地层的温度变化表明孔深越深,温度越低,如图15所示。

图14 测点C1~C5孔深0.5 m、2.5 m处温度变化曲线

图15 测点C3不同孔深温度变化曲线

同时,对 1#、2#联络通道同一位置、同一深度、同一相对时间的地层温度变化进行统计分析,绘制变化曲线,如图 16、图 17 所示。从图 16 可以看出,主面1#通道C1、C2测孔0.5 m深处地层温度明显高于主面2#通道相应位置的温度,根据对隧道内冻结面处温度进行监测,主面1#通道处表面平均温度高于主面2#通道处表面平均温度8 ℃,说明1#通道处浅层地层温度受隧道内环境温度影响较大,加快了地层冷量的损失,使管片界面冻土温度偏高;辅面1#、2#通道 C3、C4、C5 测孔 0.5 m 深处温度变化相近,无明显差异,辅面1#、2#通道处隧道环境温度基本相同。

图16 主面C1、C2温度变化曲线

图17 辅面C3、C4、C5温度变化曲线

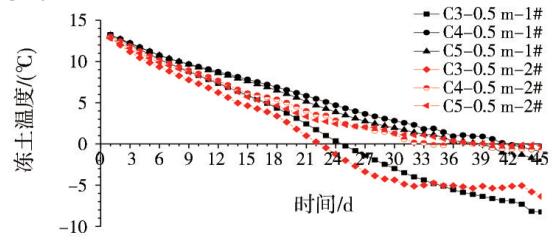

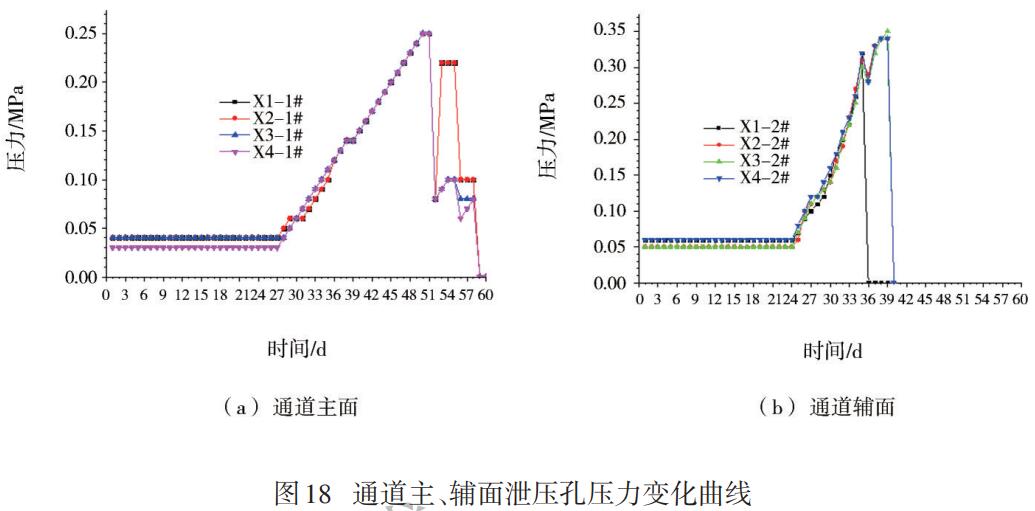

5.2.3 泄压孔监测分析

1#通道冻结至27 d,泄压孔孔内压力没有变化,27 d后压力基本呈线性增加;冻结至51 d,压力上涨至0.25 MPa,开始对泄压孔进行泄压放水,主面X1、X2泄压孔有持续泥水流出,流量较大,辅面X3、X4泄压孔有少量清水流出;冻结至 55 d,进行泄压放水,主面泄压孔仍有泥水流出,流量明显减少,辅面泄压孔无泥水流出;冻结至66 d,进行泄压放水,泄压孔压力全部降为零,且无水流出,如图 18 所示。2#通道冻结至24 d,泄压孔孔内压力开始基本呈线性增加,说明此时冻土壁开始交圈;冻结至36 d,泄压孔明显有小范围压力下降的现象,关闭阀门后压力逐步回升进入平稳状态,此时冻结壁已基本形成,此后冻土压力逐渐趋于稳定;冻结至39 d,泄压孔泄压,压力降至为零,压力无增长,且泄压孔无水流出,说明冻土帷幕形成良好。

对比1#、2#通道随冻结压力变化及泄压孔泄压实际情况,发现1#通道冻结帷幕交圈时间晚,过程泄压孔压力上涨缓慢,泄压孔有泥水流出,分析为由于1#通道位于高承压含水砂层,冻结壁交圈后水分在冻结壁内部聚集,同时受冻结面处环境温度高、盐水降温缓慢的影响,使得冻结壁向内发展缓慢,冻结壁交圈时间延长,致使靠近主面管片背后水分聚集,泄压时出现泥水外流,而辅面采用冷冻排管的措施对管片背后冻土进行了加强,有效减少了管片的热交换。

5.3 冻结效果评价

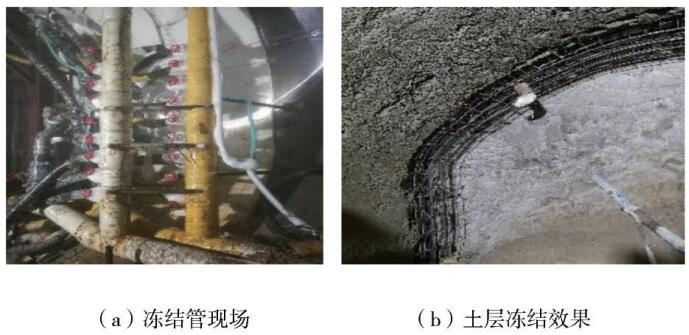

区间2个通道同步开机冻结,1#通道66 d完成积极冻结,2#通道39 d完成积极冻结,开挖验证冻结效果良好,现场冷冻站及通道开挖情况如图19、图20所示。

图19 冷冻站及设备情况现场照片

图20 冻结管及土层冻结效果照片

6 结 论

(1)通过实践证明,区间盾构掘进和联络通道冻结加固同步施工、2个联络通道共用1个冻结站同时加固的技术方案及相关措施安全可行,使盾构隧道贯通时间提前约60 d,联络通道贯通时间提前约45 d,相应节省施工成本。

(2)联络通道下部冻结壁位于含承压水砂层且水头在 6~7 m 情况下,冻结管按照 3~4 根为一组进行编组,在制冷剂正常循环情况下,预测安全开挖所需的冻结时间为40~60 d,实际施工过程中开挖条件还应根据过程监测分析制冷系统运行、冻结壁发展、泄压孔、开挖探孔等情况进行综合判定。

(3)地层中同一孔内孔深越深温度越低,反之越高,浅孔位置地层温度受隧道内环境温度影响较大。

(4)针对现场环境温度问题,可采取加快冷却水循环、增加安装轴流风机、加厚冻结面管片保温层等措施。

(5)隧道内冻结站布置除考虑工期、成本等因素外,还要考虑施工时期环境温度、排风距离、排风方向。

摘自《现代隧道技术》