1.前言

小田急线由起点新宿车站至小田原的小田原线、从相模大野车站至片濑江之岛的江之岛线、从新百合丘至唐木田的多摩线,共有120km组成(图1)。

新宿~小田原铁路从1927年开业以来,一直承担着首都圈的交通任务,发挥着首都圈的通勤、上学交通及通往箱根、江之岛的观光线路的交通作用。

随着经济高度发展,沿线人口显著增加,早高峰时的拥挤不断恶化,该线路中最拥挤的区间的世田谷代田车站至下北泽车站之间,拥挤率曾经一时超过200%,成为大型民营铁路最混乱时期。

为此采取了列车的长编排化、车辆的大型化、列车数量的增加等增强输送能力的措施,但是拥挤率依然处于高水平位,作为根本性改善交通拥挤的措施,东北泽至和泉多摩川的10.4km中增加了上下各两条线路实施双复线化。

图1 小田急线简图

图2 小田急线的双复线化工程

在此之前,东北泽~和泉多摩川之间的世田谷代田~和泉多摩川间(约8.8km)完成了高架双复线(部分是开挖式),消除了同区间已有的30处铁路道口,为提高铁路与道路的安全及街区景观做出了巨大贡献,同时,通过双复线化显现了缩短早高峰时所要时间的效果。

但是,余下的东北线~世田谷代田间(约1.6km,以下称“下北泽地区”)若不实行双复线化,则不能消除铁路的瓶颈,由于原来要通过增加车辆数量来增强输送能力的目的未能达到,故期待早一天完成整体双复线化工程。

下北泽地区的增线连续立体交叉工程,通过将原来铁路线的地下化与两组复线的合并形成地下4条线的方式来实施工程。

本文,将对为了确保包括下北泽车站部在内的645m区间中复线盾构机隧道工程,以及地面运营线(小田急线、京王井之头线)的运行安全实施的周密的掘进管理及土体变形管理结果,同时对住宅密集地区的环境应对措施作一报告。

2. 下北泽地区的双复线化工程概况

代代木上原车站~梅丘间2.2km(其中复线为1.6km)(图3),用地下结构方式实施双复线工程。

本工程区间,位于人口超过80万人的世田谷区及涩谷区的中心地带,几乎没有与铁路并行的道路,除了不得不利用不宽的街区道路进行施工外,工程场地也非常有限。此外,除了该线路是最拥挤的区间(火车日运行量约8000辆/日)外,还要与环线7号线及京王井之头线相交叉,与东京地铁千代线相邻接等,施工环境非常苛刻。

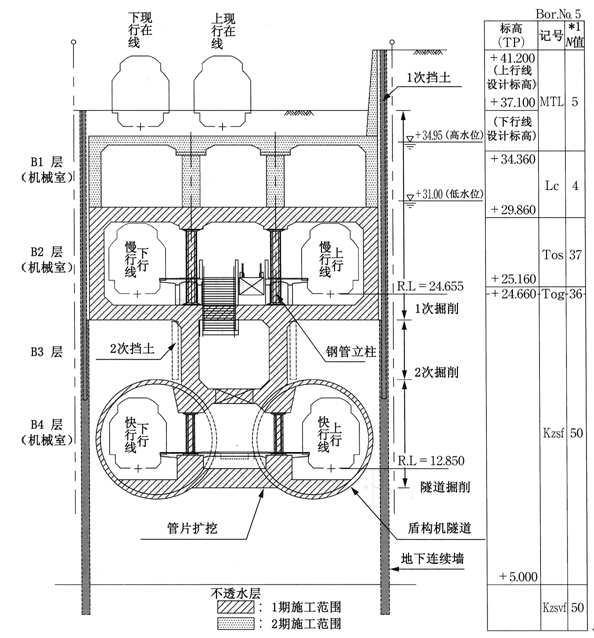

此外,本工程虽然以开挖工法为主,但在下北泽车站附近是2线2层结构,故计划同时采用盾构机工法掘削下部隧道(快车线),用开挖工法构筑上部隧道(慢车线),随后拆除部分盾构机隧道管片并进行扩挖,将上部、下部连接起来进行构筑。(图4)

图3 下北泽地区的增加线路连续立体交叉工程计划

图4 下北泽车站横断面图

3. 盾构机工程概况

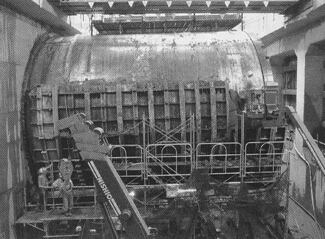

盾构机工程,作为不影响运营线的正常运行措施,采用了对周边土体安全性高的泥水式盾构机工法,盾构机从位于世田谷代田车站附近的出洞工作井向新宿方向始发进,至位于下北泽车站新宿方向的调头工作井该区间是在小田急小田原线的正下方掘进645m。并且在到达调头工作井后将盾构机拉出,180度旋转(照片1)后再次朝小田原方向开始返回线路掘进并到达出洞工作井。掘进总延长达1290m。

照片1 盾构机调头状况

掘进是从2008年6月开始出洞,于2009年2月到达调头工作井,同年4月再次出洞并于同年10月到达出洞工作井,盾构机隧道工程顺利地完成。

3.1 盾构机技术参数

本工程中使用的盾构机技术参数如下所示。

·盾构机外径:8260mm

·盾构机机长:8820mm

·盾构机总推力:70000kN

·刀盘力矩: 8961kN·m

·盾构机总重量:550t

3.2 管片技术参数

本工程中使用的管片如下所示。

·钢管片:宽度300mm,车站部、扩挖部采用刚性一致的管片

·球墨铸铁管片:宽度300mm·400mm一般部、浅覆土部采用刚性一致的管片

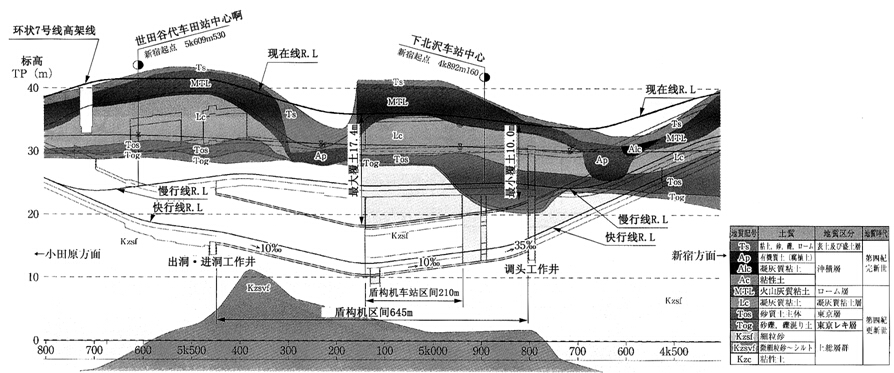

图5 土质纵断面图

4. 土质概况

本工程区间的土质如图5所示,在表土及关东壤土层下部分布东京层砂层及砾石层,再在其下层分布着硬质上总层群。隧道中间部有台地冲刷的沉没谷,分布着浅谷底堆积物的腐殖土层。东京层上面的各土层几乎是跟随着地形起伏变化,上总层群大致形成水平状。

盾构机隧道通过的大部分地基是洪积层的稳定上总层砂质土土体,但是在调头工作井附近,东京层砂质土层及东京层砾石层分布在隧道拱顶部。

地下水分布在东京层的不承压含水层及位于东京层下部的上总层群的数层中。

5. 运营线正下方掘进作业中的风险与对策

5.1 在运营线正下方盾构机掘进措施

由于整个区间都在运营线正下方掘进,故确保列车运行安全是一项重要课题。为此,对于下述事项制定了周密的计划,严格设定了施工时的管理标准值。

5.1.1泥水压力的管理结果

若要用泥水式盾构机工法进行安全掘进,那么确保发生在开挖面土体的“土压+水压”平衡成为控制土体举动的要素。在本工程中,利用了以往相同土质条件等的经验进行反复探讨的结果,将“开挖面泥水压力=地下水压+静止土压+0.02MPa”作为管理目标值设定。此外,还通过对初期掘进(试验施工)与测量数据的整合,边进行安全确认边施行周密的泥水压力管理。

5.1.2掘削土砂量管理结果

由掘进产生的土砂出土量,通过将设计数量(100%)作为管理目标值进行施工,就能将对周边土体的影响控制在最小限度。土砂量的测量,当用密度计及流量计进行自动测量,掘削土砂量与理论土砂量几乎一致,可以认为是无问题的安全掘进。

但是,部分土体在事先地质调查中尚有未确认的砂岩及大粒径砾石介入。为此,通过增加砾石回收箱暂时停止掘进,边重复砾石回收作业边进行掘进,合计掘削土砂量测量值中产生偏差的测量土砂量及砾石箱内的土砂回收量,通过确认出土量没有问题,便能够进行安全的土砂量管理。

5.1.3掘进的线形管理结果

掘进线形,由于盾构机蛇形超挖成为给周边地基带来变形的主要原因,故是重要的管理项目。

本工程中,掘进线形管理值在盾构机出洞时设定为±100mm(上下·左右)以下,但是由于在掘进早期已把握了盾构机初期掘进时的特性,达到了蛇形量小精度高的掘进线形,故将管理目标值的精度提高到±50mm,进行正式掘进的掘进线形管理,确保了极高的线形精度。

5.1.4壁后注浆的管理结果

壁后注浆,采用即时注浆方式从注浆孔(2处)选择施工,壁后注浆管理分别设定注浆压力及注浆量的标准值,分别进行管理。

壁后注浆压力将“泥水压力(0.18~0.20MPa)+0.20 MPa=0.38~0.40MPa”作为管理目标值来进行施工管理。壁后注浆率(注浆量)虽然产生了些偏差,但从整体数量上来计算的话,则是用120%进行了施工。对盾尾空隙施行了充分的壁后注浆材料的充填,也没发生对周边土体的影响,安全地进行了施工。

5.1.5土体举动管理

为了确认地表土体的举动,整个区间都采用全测站进行自动测量。此外,为了把握隧道周边土体举动,在主要位置实施了变形测量并在并设隧道的邻接部实施水平变形测量。

1)地表举动管理结果

用全测站测量的结果,大部分记录为1~2mm左右,但自动测量值由于存在测量精度的允许值,故在接合手动测量进行测量后掌握了测量上的误差。其结果是没有出现地表面土体变形问题,并确认了对于列车的安全运行及邻近构筑物是安全的。

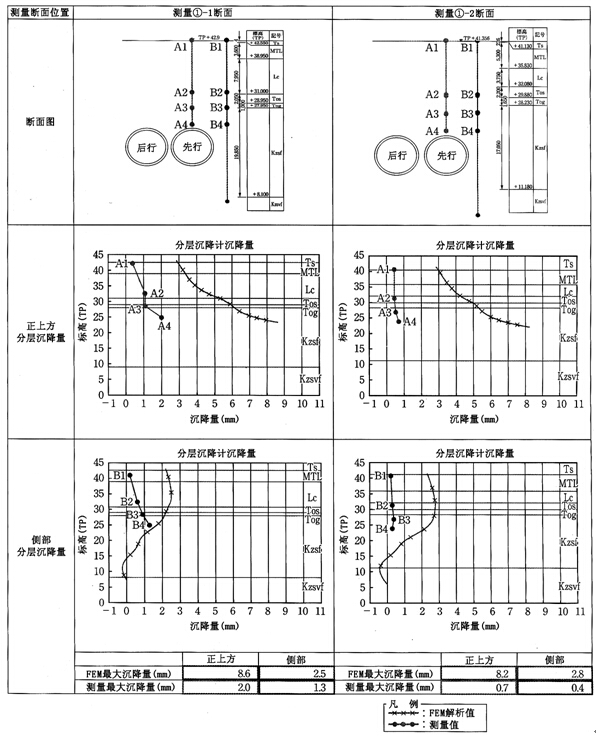

2)土体在垂直方向举动的管理结果

为了把握隧道正上方及侧向的地基变形,收集了由分层沉降仪在进行初期掘进时的测量数据。测量断面在掘进了距出洞工作井33m地点(测量断面①-1位置)及掘进至81m地点(测量断面②-2位置),对地表面及各分层变形进行了测量,测量结果如图6所示。

图6 隧道周边土体举动(与预测解析值的比较)

土体内的变形测量结果,在初期掘进地点的盾构机隧道正上方确认了最大沉降量为2mm。其他测量点测出的最大值仅为1mm以下的沉降。对由实测值与FEM解析的预测举动值的比较结果,测量出较小的举动大致上是解析值的1/3~1/2左右。被认为这是在盾尾空隙中被应力释放的土体在壁后注浆施工前保持着很高的自立性,维持在一个稳定的状态。对地表的影响在两测量点都是极其微量的,不必采取应对变形的措施,并确认了在列车运行中是安全的。

3)土体水平方向举动的管理结果

土体水平举动的测量是在距出洞工作井掘进了81m地点实施的,由于盾构机掘进发生了0.6mm的变形。作为土体变形的主要原因,被认为是掘进时仿行刀的超挖影响及掘进时的推力引起的。

由于预测值与实测值在总体上发生了很大的偏离,故对土体参数的重新评价及掘进释放率的变化进行了探讨。在返回途中,在掘进距调头工作井20m地点实施的测量中发生了0.8mm的变形。

5.2 在小田急线正下方的高水压土体中的4次出动与进洞

5.2.1盾构机的直接出洞、进洞施工

在盾构机出洞、进洞施工中,由于挡土墙的直接切削可以不释放挡土墙应力就能在短时间内出洞、进洞,故是对周边土体影响极小的工法。本工程的施工条件由于是在运营线正下方道路下施工,可用场地狭窄,故挡土墙芯材采用了全断面强度接头且容易施工的FFU材料的SEW工法。

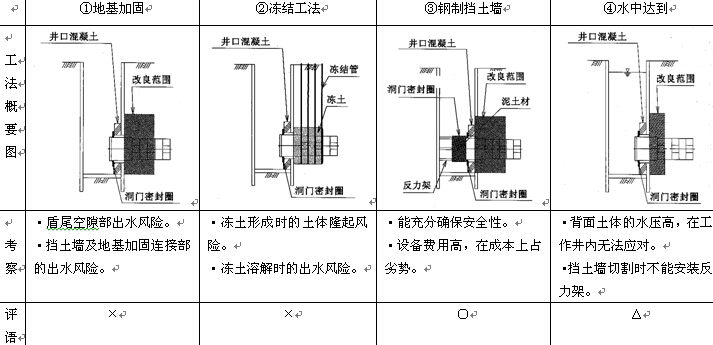

5.2.2盾构机的拉出辅助工法的探讨

在本工程中,由于是用1台盾构机U调头后来构筑复线盾构机隧道,故在调头工作井要将结束一侧掘进的盾构机施行拉出作业。在盾构机拉出时,失去了盾构机壳体与土体摩擦产生的止水效果,防止地下水及土砂流入成为了最重要的课题。

为此,对于辅助工法的选定在经过反复讨论后的结果(表1),虽然在成本上比较贵,但鉴于在运营线正下方及有高水压的土体,决定采用切实安全的钢制挡土墙工法。

表1 盾构机拉出辅助工法比较

照片2 盾构机进洞钢制挡土墙的解体状况

2)施工概况

为了拉出盾构机,在工作井部拼装了内径8500mm,高120mm,长度10500mm的钢制挡土墙(照片2)。挡土墙内充填了流动性处理土,配比强度在承受盾构机自重范围内使用qu=3N/mm2,其他部分将qu=0.5N/mm2分为2层进行了施工。

盾构机进洞,在土体加固区前盾构机以20mm/min通常速度进行掘进,此后逐渐减速同时也降低开挖面的泥水压力,切割挡土墙并进洞。

(盾构机拉出用钢制挡土墙的施工顺序)

①制挡土墙支座的设置

②钢制挡土墙环的拼装

③端部钢制挡土墙盖的设置

④承压横撑支护的设置

⑤充填流动性处理土

5.3 在住宅密集区域内施工的环境保全

施工区域要确保位于住宅密集地的基地是困难的,由于施工车辆能够进出的场所也有限,故泥水处理设备设置在距工作井500m位置(照片3)。此外,管片也堆放在距工作井200m左右的线路上空设置的堆场里。

照片3 泥水处理设备的隔音房

5.3.1泥水处理设备中的噪音、振动的应对措施

在泥水处理设备附近,通过与周边居民的协商,车辆进出场地的时间规定在8:00~20:30。为此,作为盾构机工程能连续作业的防噪音、振动的应对措施,在开工前实施了下述6项措施。

①配备了高性能C型的防噪音房。

②一次处理设备是将使用低音频用隔音板的振动筛专用房设置在上述①隔音房内。

③一次处理设备的振动筛的基础打入支撑桩并设置气动阻尼器。

④作为泥水处理设备整体的防止振动措施,打入支撑桩并作为隔音房的基础。

⑤弃土的运出采用电动反向铲来降低驱动噪音。

⑥在隔音房的开闭部设置了隔音帘。

此外,在初期掘进时临近居民对噪音、振动有过数次投诉,对此进一步采取了隔音措施,在正式掘进时又追加实施了以下两项措施。

⑦在隔音房内进一步设置隔音板。

⑧调整一次处理设备振动筛的频率数。

5.3.2噪音、振动的应对效果

开工前的暗噪音、初期掘进中(实施①~⑥措施时)及正式掘进中(实施①~⑧措施时)代表性位置的噪音测量结果如图7所示。

图7 泥水处理设备的噪音预测值及实测值

根据包括追加采取的防止噪音、振动措施的实施效果,施工噪音已减低到暗噪音的程度,在进入正式掘进后,已能进行顺畅地施工。

6. 结语

盾构机隧道在掘进时,本着铁路运输安全第一的原则,施行了事先预测解析及周密的掘进管理与测量管理。此外,本文中没能介绍,但掘进中在进行机械测量的同时,还每间隔数小时由轨道监视人员对轨道进行测量,并重新设置了当轨道发生沉降时列车紧急停止装置等,以备不测时使用。其结果是:不仅没有对铁路运输产生丝毫影响,就连土体及地表土体变形也没有发生,取得了良好的施工效果。该成果若能在同样条件下的类似工程中助一臂之力,将不胜荣幸。

小川司. 铁路运营线正下方的地下化·两组复线化工程[J]. 基础工,2011,3: 42-47.