0 引言

目前,国内外既有土压平衡盾构均采用刀盘-刀具切削系统。根据地质条件和工程条件的需要,在刀盘上安装有滚刀、切刀、刮刀等各种刀具。刀具随着刀盘的运动而运动,本身不做主动自转。由于刀盘的运动速率很低(每min几转),因而刀具的切削线速度也很低,这就制约了切削效率的提高。同时,由于刀具在刀盘上所处的位置不同,各个刀具的切削线速度存在很大差异,因而使用寿命也存在很大差异。文献对开挖异形断面隧道的全断面盾构的刀盘驱动机构进行了分析,需要复杂的运动学机构或随动系统的支撑才能实现异形断面的开挖。文献提供了采用悬臂式掘进机实现异形断面开挖的方法,但施工效率低,且不具备稳定开挖面的功能,在软弱地层中容易造成开挖面坍塌现象。

针对目前采用刀盘-刀具的土压平衡盾构存在的缺陷,吸纳悬臂式掘进机的优点,创新一种无刀盘土压平衡盾构,既能实现异形断面的开挖,又具备稳定开挖面的功能,同时由于不设置刀盘,每个刀具能独立主动自转,提高了切削线速度,从而提高了切削效率且刀具的使用寿命均衡。

1 功能设计

1.1切削效率高

刀具的切削效率与刀具的线速度紧密相关。以直径为4m的有刀盘单圆盾构为例,其适中转速为3r/min,那么安装在刀盘上的刀具的平均切削线速度为0.314m/s。而采用无刀盘且刀具独立主动自转的方式,切削刀具的适中转速为30r/min,切削刀具的回转半径若设为400mm,则截齿的切削线速度可达1.256m/s,为前者的4倍,可大大提高刀具的切削效率。

1.2刀具寿命均衡

对于有刀盘盾构,由于布置在刀盘上的各个刀具的径向位置不同,因而各个刀具随刀盘转动所经历的路径长度也不同,势必造成刀具的磨损速度也不相同。靠近刀盘外圈的刀具磨损快,靠近刀盘内圈的刀具磨损慢,这样会增加换刀的次数,影响施工效率。

而无刀盘盾构,采用每个刀具独立主动自转的方式,全部刀具主动自转的转速相同,因而所有刀具的切削线速度也基本相同,使用寿命非常接近,这样可实现批量式整体换刀,大大节省换刀时间,提高盾构掘进效率。

1.3无需滚动纠偏

对于有刀盘盾构,由于刀盘的转动惯量很大,有可能使盾体沿刀盘旋转反方向滚动。为了纠正这种滚动偏差,只有使刀盘反转。如此反复进行刀盘的正反转操作,虽然可以稳定盾构的掘进方向,但存在着一定的操控难度。若掌握不好,会使掘进方向出现较大偏差。采用相邻刀轴反向旋转的方式,可以平衡不同刀轴刀具之间的旋转惯性力,避免出现盾体滚动,因此无需进行滚动纠偏。

1.4适用于各种隧道断面

对于有刀盘盾构,最为适应的是圆形断面。对于矩形、椭圆形等异形断面,则必须通过复杂的曲柄连杆机构、摆动机构或仿形机构来控制刀具的切削轨迹。而对于无刀盘矩阵式布刀的盾构,只需改变矩阵排列的形式,即可适应各种复杂形状的隧道断面。

2 结构设计

以适用于矩形断面隧道的无刀盘土压平衡盾构的结构设计为例,说明以上功能是如何实现的。

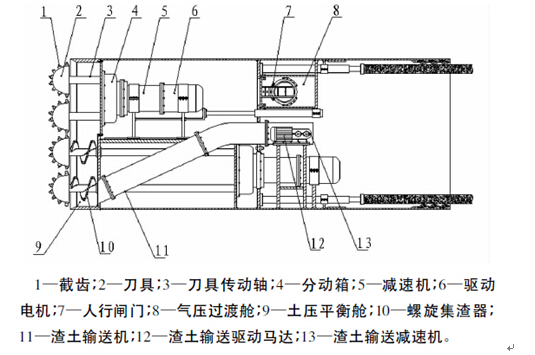

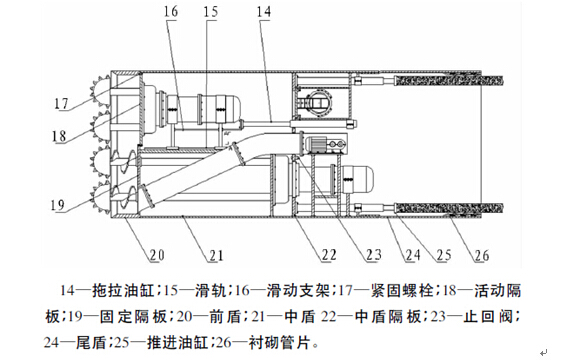

图1和图2为矩形无刀盘土压平衡盾构结构示意图,主要由切削系统、滑移机构、渣土输送系统、土压平衡系统、护盾系统、推进系统及空气保压系统等组成。

切削系统由截齿1、刀具2、刀具传动轴3、分动箱4、减速机5和驱动电机6组成。驱动电机(或液压马达)通过减速机、分动箱、传动轴将动力传递给刀具。刀具实现自转,同时随盾体一起沿掘进方向移动,切削岩土。分动箱将驱动电机的动力分配给多个刀具。分动箱为一分四结构,即1个驱动马达可同时驱动4个切削刀具旋转。也可根据设计的需要选用1个驱动马达同时驱动2,3,5个或其他数量的切削刀具旋转。在截齿对隧道开挖面进行切削的过程中,由于地层被扰动,可能会出现坍塌,因此必须采取措施,对开挖面进行支护。矩形无刀盘土压平衡盾构是通过土压平衡系统对掌子面进行支护。土压平衡系统由土压平衡舱9、前盾20、固定隔板19和移动隔板18等部分组成。调节切削刀具的切削速度和渣土输送机11的排渣速度,可使土舱内保存一定数量的渣土,渣土存量的大小取决于切削速度和排渣速度的配合。存量渣土起到传力介质的作用,通过它将推进油缸25的推力向前传递到开挖面上,以平衡盾构前方的水土压力,起到防止坍塌的作用。渣土输送系统由螺旋集渣器10、渣土输送机11、渣土输送驱动马达12和渣土输送减速机13组成。集渣器用于收集刀具切削下来的渣土,通过渣土输送机将渣土从土压平衡舱输送到中盾后部料舱,由主运输皮带机输送到洞外。渣土输送机由电机通过减速机驱动。

图1 矩形无刀盘土压平衡盾构结构示意图

图2 矩形无刀盘土压平衡盾构结构示意图

当切削到一定距离后,截齿损耗严重,当截齿磨损量超限时,必须更换截齿。滑移机构和空气保压系统就是为更换截齿而设计的装置。滑移机构由拖拉油缸14、滑轨15和滑动支架16等组成。空气保压系统由人行闸门7,气压过渡舱8、中盾隔板22和止回阀23组成。更换截齿时,首先将土压平衡舱内的渣土排空,然后松掉紧固螺栓17,使土压平衡舱活动隔板18与固定隔板19及前盾20的连接脱开,通过拖拉油缸14的回缩,带动滑动支架16和上半部分的驱动装置以及刀具沿滑轨15向后移动一定的距离,现场作业人员即可从活动隔板18和固定隔板19之间的空隙进入到土压平衡舱9内对截齿进行更换。为了保护换刀作业人员的安全,在中盾隔板上设有止回阀23。根据开挖面的地质情况,通过止回阀向中盾隔板22前方的密闭空间注入0~300kPa的压缩空气,用来平衡开挖面的水土压力,防止坍塌。为了防止换刀、维修作业人员患气压病,不允许直接从高压环境进入大气环境,必须经过气压过渡舱8的过渡。

盾构沿掘进方向移动依靠护盾系统和推进系统来完成。护盾系统由前盾20、中盾21和尾盾24组成,护盾系统对开挖面实施临时防护,用于保护内部设备和铺设管片。推进系统由推进油缸和衬砌管片组成。推进油缸作用在衬砌管片上,由于衬砌管片通过浆液的凝固与隧道洞壁固结在一起,因此它所提供的支反力可以迫使推进油缸带动整个护盾系统向前推进,同时带动切削刀具实现纵向进给运动。

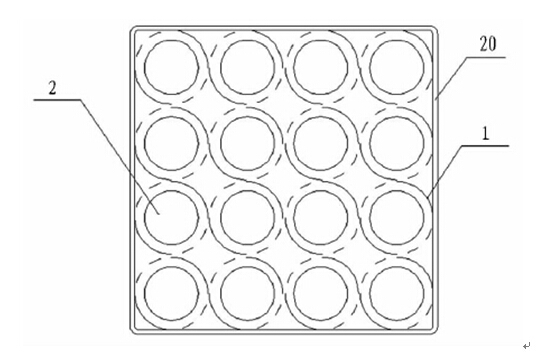

切削刀具2在与前盾垂直的横截面上的投影呈矩阵式排列(见图3),图3中的实线圆为切削刀具2的正投影,双点划线圆1为截齿的最大半径切削轨迹。从图3可以看出,切削刀具2的切削轨迹基本上可以覆盖隧道的整个开挖断面。相邻刀具之间的小盲区中的土体,可在刀具的扰动与土压舱隔板的挤压下自然坍塌。盾构除可以制造成矩形外,还可制造成圆形、多边形、椭圆形等各种形状,用于开挖各种断面形状的隧道。无刀盘土压平衡盾构的切削刀具无需刀盘的支承,所有刀具均由动力传动装置直接驱动,实现独立主动自转。

图3 无刀盘矩形盾构的布刀示意图

3 设备结构及特点分析

无刀盘土压平衡盾构,是在分析常规土压平衡盾构存在缺陷的基础上,通过结构上的创新和工艺上的改进形成的一种概念性设计,主要有以下特点:

1)将常规土压平衡盾构的整体式大刀盘切削,分解成局部的小刀具独立运动和切削。从而避免了刀具由于受刀盘直径的影响,刀具切削速度急剧变化,导致刀具磨损不均的情况。同时可提高刀具的转速,从而提高盾构整体的切削效率。

2)各刀具任意组合,可根据客户需要切割任意形状的断面。

3)各刀具独立运动,相邻刀具旋转方向相反,相互抵消了不同刀轴刀具之间的旋转惯性力,避免了常规土压平衡盾构盾体受刀盘切削力的影响出现反方向滚动的问题。

4 结论与讨论

无刀盘土压平衡盾构,是针对软岩地质条件而设计的一种新型盾构概念性设计,具有切削效率高,刀具磨损均匀,整机转动惯量小、可切削任意断面等优点,改变了传统的土压平衡盾构的切削方式和结构形式,它克服了传统土压平衡盾构刀具切削效率低、磨损不均匀、刀盘转动惯量大等不足。但同时也存在一些技术难题:

1)每个刀具独立运转,虽然易于提高切削速度,但整个切削刀具的传动系统较复杂,传动系统的高可靠性是设备良好运行的基础。

2)每个刀具具有独立的集渣系统,集渣系统与刀具的传动系统占用较多的设备空间,为设备检修造成一定的困难。

3)各刀具之间存在一定的切割盲区,且随着刀具直径的增加,切割盲区尺寸增大。这使无刀盘土压平衡盾构在地质适应性上受到一定的制约。

作者:李建斌 王锴

转自《隧道建设》