0 引言

随着城市化进程的不断推进,城市发展与土地资源短缺、城市环境保护之间的矛盾日益突出,开发利用地下空间将是解决大城市资源紧缺问题的必然之路。地下空间开发利用的规模和范围不断加大,复杂环境下建造的大断面地下空间项目将越来越多[1 - 3]。在大量工程实践中,暗挖法,特别是浅埋暗挖法,由于对周边环境的影响相对较小且断面适应性强,得到了越来越多的应用和发展。但是大断面地下空间暗挖建造技术按照地层改良—分部开挖—临时支护—永久结构的顺序施工,普遍存在着施工步序多、材料消耗大、变形控制难和安全风险高等问题,迫切需要研发更加安全、高效、环保的暗挖施工方法。

支护- 结构一体管幕预筑法基于地层- 支护相互作用关系,通过改变开挖—支护—结构施工顺序,先施作永久结构后开挖土方,将加固、支护、主体结构合为一体并一次预筑成形,然后开挖内部土方,最后直接形成一种无柱大跨度地下空间结构[4 - 8]。目前,该技术已纳入《管幕预筑法施工技术规范》,但在国内仅在沈阳地铁2 号线新乐遗址站得到了应用,在其他地下工程中的应用仍未见报道。

管幕预筑法采用的施工方法属于暗挖工法,安全性高,节能环保,对周边居民的影响和干扰小,满足市民高品质出行和生活的需要,具有明显的环境效益和社会效益。

1 支护- 结构一体管幕预筑法发展

19 世纪70 年代,比利时暗挖修建安特卫普中央车站时提出了安特卫普( Antwerp) 技术,即沿结构顶板外轮廓向地层顶进一排管段,通过在管内切割形成连通结构的轮廓空间,然后在连通空间内绑扎钢筋、浇筑混凝土,最终形成结构[9]。其断面为矩形,跨度为18 m。

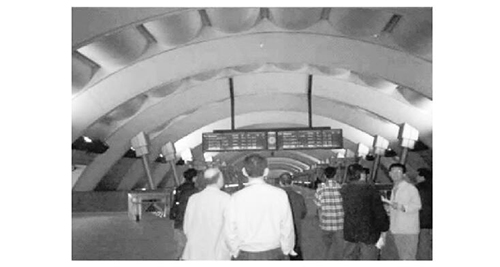

19 世纪90 年代初,Lunardi 教授在安特卫普技术的基础上,提出了管拱技术工法,即沿着隧道结构轴线将管体水平顶入地层,然后沿着隧道纵向一定距离设置环向拱肋,以连接各管道使其具有一定的整体刚性,并将其作为地下结构的主要承载构件[10]。采用此工法成功修建了意大利米兰市威尼斯地铁车站,如图1 所示。

图1 意大利米兰市威尼斯地铁车站

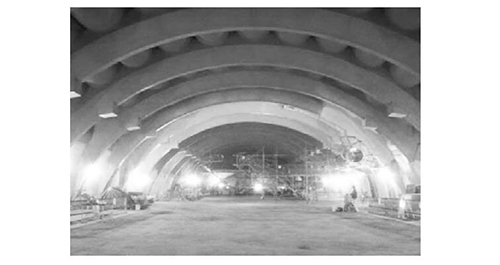

19 世纪90 年代后期,基于管拱技术的思想,韩国完成了若干地下穿越工程,并于2006 年采用管幕法( tubular roof construction method,TRCM) 和格构拱法( cellular arch method,CAM) 成功修建了著名的首尔9号线923 地铁车站结构( 如图2 所示) ,完成了车站主体横通道和车站主体拱部的施工。管幕法、格构拱法类似于安特卫普技术和管拱技术,其中钢管最大直径为2 000 mm。

图2 韩国首尔9 号线923 地铁车站结构

2009 年中国大陆从韩国引进了管幕法技术,在借鉴韩国既有技术和工程案例的基础上,结合国内标准、规范、具体的工程地质条件以及工程周边环境特点等,形成了支护- 结构一体管幕预筑法,并成功将其应用于沈阳地铁2 号线新乐遗址站,建造了车站横通道与主体结构。新乐遗址站成为国内首个也是仅有的采用支护- 结构一体管幕预筑法建造的地下空间工程[11 - 14]。沈阳地铁新乐遗址站如图3 所示。

图3 沈阳地铁新乐遗址站

2 支护- 结构一体管幕预筑法建造技术

2. 1 管幕预筑法原理

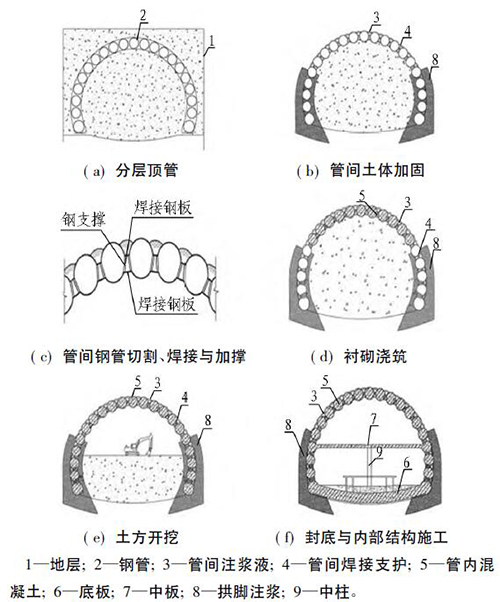

支护- 结构一体管幕预筑法,与传统管幕法( 管幕仅作为临时支护结构) 不同,管幕既为前期预筑地下永久结构提供支护,也与其他结构共同组成地下永久结构,为地下空间开挖提供支护作用。支护- 结构一体管幕预筑法建造地下工程的原理: 采用较为传统的顶管技术或盾构技术将一簇大直径钢管顶推或牵引至地层中,在大直径钢管内进行结构施工,并将其连接成设计预想的地下结构外轮廓,然后在成形结构的保护下开挖结构内部地层,并施工内部结构。支护- 结构一体化管幕预筑法原理示意图如图4 所示。

图4 支护- 结构一体化管幕预筑法原理示意图

2. 2 管幕预筑法施工技术

管幕预筑法是在地下结构外轮廓线上构筑管幕结构,管幕结构兼作地层加固、初期支护和永久结构,然后在永久结构的保护下开挖内部土体。

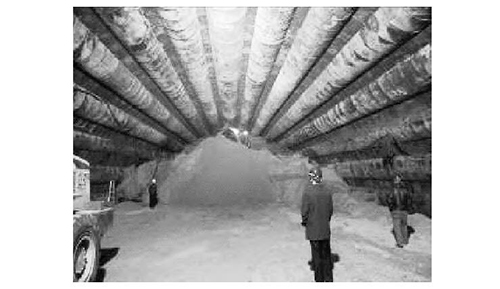

新乐遗址站位于黄河北大街与龙山路交叉口北侧,北陵公园西侧,沿黄河北大街呈南北向布置,地理位置特殊,周边建筑物密布,地下管线错综复杂。同时,该车站岩土工程条件复杂,结构所处地层属于第四系地层,土体以中粗砂和砾砂为主,站体基本处于砂卵石地层和潜水中,潜水水位埋深8. 5 m,含水层渗透系数高达110 m/d,回填土厚3 ~ 6 m。在新乐遗址站利用管幕预筑法成功修建了一种无柱大跨度地下空间结构,车站跨度为26. 2 m,高度为18. 9 m,断面面积约为420 m2,覆土厚度为7. 6 ~ 11. 2 m,工后地表沉降为20mm,实现了单拱、无柱超大地下空间一次建造成形的创举。新乐遗址站地下空间一次成形建设技术现场如图5 所示。使用该技术可以使地层加固工程量减少60%以上,主体结构模架材料减少90% 以上,土方开挖效率提高60% 以上,工后最大地面沉降控制在20mm 以内,并可取消临时支撑的使用。

图5 新乐遗址站地下空间一次成形建设技术现场

支护- 结构一体管幕预筑法将加固、支护、主体结构合为一体并一次建造成形,改变了传统暗挖法先加固后支护然后施作主体结构的施工步序。该方法的具体施工歩序为: 1) 开挖竖井,建造顶管反力墙及工作平台; 2) 大直径钢管分层顶进,边顶进边开挖管内土方,并在钢管间进行注浆止水; 3) 进行管内切割,焊接管间钢板,采用钢管支撑形成拱形管廊; 4) 管内绑扎钢筋,浇筑混凝土,形成管幕永久结构; 5) 在永久结构的保护下,在车站内部大面积分层开挖土方; 6) 紧随土方开挖,依次施工底板、中柱、中板,最终形成完整结构。支护- 结构一体管幕预筑法施工歩序如图6 所示。

2. 3 管幕预筑法关键技术

采用管幕预筑法在地铁车站施工过程中,形成了大直径钢管长距离顶进技术、管幕空间切割焊接成形技术和狭小空间钢筋混凝土结构施工技术等关键技术。

2. 3. 1 大直径钢管长距离顶进技术

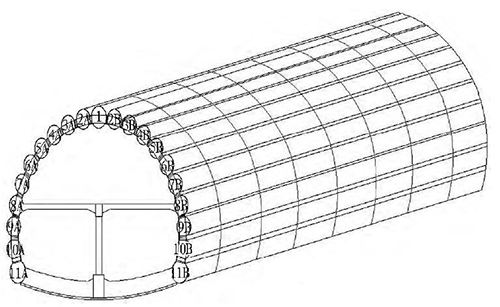

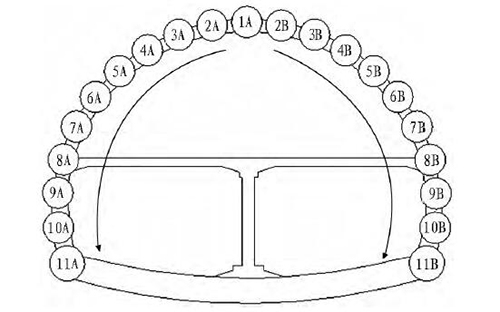

新乐遗址站车站顶进钢管由两横通道分两头对顶,各顶进79. 5 m,共计159 m。顶进钢管11 层,共21 根,第1 层钢管直径为2 200 mm,壁厚为18 mm;第2 层至第10 层钢管直径为2 000 mm,壁厚为20mm; 第11 层钢管直径为2 300 mm,壁厚为22 mm。按序号逐层对称施工钢管,即首先顶进钢管1A,然后依次按序号对称顶进钢管直至11A 和11B。钢管顶进顺序如图7 所示。

图6 支护- 结构一体管幕预筑法施工歩序

图7 钢管顶进顺序

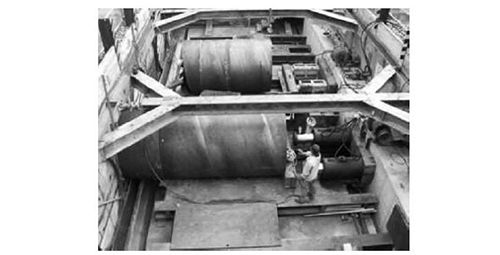

管幕预筑法施工是通过顶进大直径钢管,形成永久结构保护空间,从而完成地下结构的构筑。钢管具有管径大、数量多、间距小、排列形式复杂以及受力复杂等特点。钢管顶进复杂地层时,前段土体易失稳,易引起地表沉降; 地层变化时,顶管中线易发生偏移,导致钢管断面变形。大直径钢管顶进施工现场如图8 所示。

2. 3. 2 管幕空间切割焊接成形技术

管幕预筑法施工过程中,钢管顶进到位并完成管周注浆后,在钢管内进行钢管切割,切割后将相邻钢管连通,在切割顶部和底部焊接止水和支撑钢板,用钢管或型钢进行支护。钢管切割采用跳段施工。

图8 大直径钢管顶进施工现场

通过相邻钢管的切割、焊接、支护,形成管廊,将顶进的全部钢管连接起来,形成整个管廊空间,如图9 所示。

图9 钢管内的管廊空间

2. 3. 3 狭小空间钢筋混凝土结构施工技术

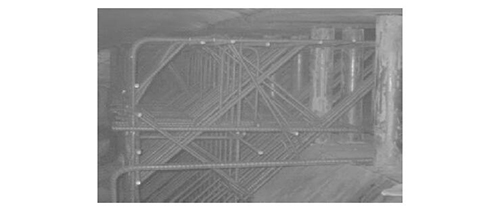

当管廊空间形成后,为了保证管幕结构体系的整体刚度,需在钢管内搭设钢筋,但由于作业面狭小,钢筋下料时需根据管内情况调整下料长度。在管内纵向自内向外进行钢筋绑扎,以保证钢筋绑扎精度。管幕内钢筋绑扎如图10 所示。

图10 管幕内钢筋绑扎

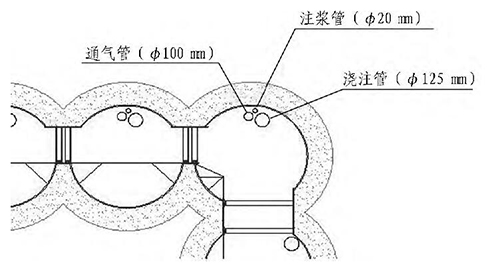

管内结构使用免振捣自密实混凝土浇筑。为了保证混凝土密实效果,在每根钢管顶部架设3 根混凝土浇注管,最长的一根用于浇筑混凝土,其余2 根作为浇筑时排气和备用混凝土浇注管。每段结构浇筑时,将混凝土由最长的一根浇注管输送至结构最深处,然后由内向外逐步挤出混凝土,以提高自密实效果。为避免钢管顶部出现空洞,浇筑前在钢管顶部架设1 道注浆管,用于混凝土初凝后进行注浆充填。混凝土浇筑示意图如图11 所示。

图11 混凝土浇筑示意图

2. 4 管幕预筑法的优点、适用性及局限性

管幕预筑法突破了传统超大断面暗挖施工必须将大断面化为小导洞的分部开挖方法以及先施工初期支护后施工防水、二次衬砌的施工步序,首次做到了先施工主体结构后开挖土方并将加固、支护、主体结构一次建造成形。管幕预筑法将加固- 支护- 结构一体化,减少了施工工序,避免了受力体系转换,提高了结构安全; 土方开挖在已修建好的主体结构下进行,保障了施工安全,改善了作业环境,提高了土方挖运效率; 另外,取消了临时仰拱和中隔壁以及模板脚手架作业,减少了环境污染和资源浪费,降低了施工成本。

管幕预筑法具有安全性高、无噪音、适应地层广、对场地要求低、对周围环境影响小和不影响地面交通等优点,适用于穿越城市公路和铁路的隧道以及地下大断面结构物的施工,如地铁及地下广场等,且适用于黏土、砂土、砾石及杂填土等各种复杂地层。目前主要采用矩形和拱形断面形式进行施工。

现阶段管幕预筑法存在以下局限性: 1) 仅适用于一定长度的暗挖法车站( 隧道) ; 2) 形成管幕的钢管直径较大,施工不便; 3) 在钢管内进行钢筋绑扎作业条件差,混凝土振捣较困难,混凝土外观较差; 4) 永久结构充当临时支护结构,使得结构设计计算更为复杂;5) 主要结合管周注浆止水,在富水砂层中施工效果不好,易产生渗漏水且注浆成本偏高; 6) 外侧钢板防水层焊缝较多,防水层存在漏水隐患,在施工中需要对焊缝进行一定防水处理; 7) 整体造价要高于其他工法。

3 支护- 结构一体管幕预筑法发展存在的问题

支护- 结构一体管幕预筑法是一种全新的地下结构施工方法,与以往地下空间暗挖建造技术施工顺序不同,主要采用先施作永久结构后开挖土体的施工顺序。该方法取消了传统大断面地下空间暗挖施工中的临时支撑,有效控制了周边建构筑的沉降,提高了土方开挖机械化程度。但由于该技术在国内首次应用,其设计与施工还存在一定的局限性。

支护- 结构一体化管幕预筑法是指地层加固、初期支护或临时支护、主体结构合并在一起建造成形,与传统暗挖法的初期支护、防水和二次衬砌的结构体系完全不同,计算模型也不同。设计时主体结构受力计算采用拱壳结构形式,未考虑拱壳内外侧管幕对结构受力的影响。因此,应在模型试验和数值分析以及工程实际案例的基础上,给出支护- 结构一体化的结构模型,并对其受力变形进行理论分析。

采用支护- 结构一体化管幕预筑法进行地下工程施工时,大直径钢管顶进及钢管受力分析是重点工作。1) 考虑到施工方便和钢管受力等因素,应对大直径钢管的直径进行优化设计,尽可能地减小钢管直径,减少钢筋用量,并对管幕内现浇结构进行预制化研究; 2) 应对钢管的间距进行优化,一方面可以减少钢管的数量,另一方面可以保证钢管顶进过程中不对临近钢管产生不利影响; 3) 对钢管预留切割口进行研究,以减少地下管内切割、焊接的作业量,改善施工作业环境; 4) 对不同钢管的顶进方式和顶进设备进行研究,以增加顶进精度,缩短顶进工期; 5) 对不同地层的适应性进行研究,进一步研究不同地层中的辅助施工工法。

4 结论与讨论

支护- 结构一体管幕预筑法是一种全新的地下结构施工方法,与传统暗挖法的施工顺序不同,主要采用先施作地铁车站的永久结构,然后在永久结构保护下进行全断面土方开挖的施工顺序。

采用支护- 结构一体管幕预筑法可大大减少施工工序,避免受力体系的频繁转换,提高结构的安全度;土方开挖在已修建好的主体结构下进行,保障了施工安全,改善了作业环境,提高了土方挖运效率; 全部取消了临时仰拱、中隔壁及模板脚手架作业,减少了材料消耗和环境污染,降低了施工成本。

该技术的发展应用有利于国内地下大空间特别是超近距下穿既有线路和建( 构) 筑物等地下交通枢纽的修建,社会和环境效益显著,有较大的推广应用价值。

摘自:隧道建设