0 引言

近些年,伴随着我国对能源需求的不断增大以及对能源安全储备的高度重视,先后修建了一批地下能源水封洞库,如汕头LPG 地下水封洞库工程、锦州国家石油储备库工程、惠州国储洞库工程等[1 - 2]。这些水封洞库结构形式与传统的铁路隧道、公路隧道以及水利隧洞等地下工程相比,具有以下3 个显著特点:1) 属于地下洞库群; 2) 洞库主洞断面大,施工作业面多; 3) 施工通风难度大等。地下水封洞库的这些特点给地下水封洞库的快速和安全施工提出了很高的要求,同时也出现了一些急需解决的实际工程问题。其中,地下水封洞库群施工通风方案的合理设计与优化是一项十分关键的技术。

目前,国内外对长大隧道施工通风技术已开展了大量研究,长大隧道采用独头压入式和巷道式通风的研究有很多[3 - 6],对瓦斯隧道的施工通风也进行了很多研究[7],对辅助坑道承担多作业面施工的长大隧道采用分割巷道与风管联合式通风新技术[8],但对于地下水封洞库群施工通风的研究较为缺乏。因此,本文以万华烟台液化烃地下水封洞库为例,通过在合适的位置增设通风竖井和风仓,采用三维数值计算方法对风仓内风机优化布置方式及隧洞内污染物质量分数进行深入的研究和分析,以期为地下水封洞库施工通风设计提供科学依据,同时为今后类似地下水封洞库施工通风提供参考和借鉴。

1 工程概况

1. 1 设计概况

万华烟台液化烃地下水封洞库总库容为100 万m3,是目前世界上储量最大的液化石油气水封地下洞库群。其中: 丁烷库和LPG 库( 丁烷、丙烷混合气库) 各1 个,均位于地下- 90 m 以下,库容均为25 万m3 ; 丙烷库位于地下- 130 m 以下,库容为50 万m3。整个洞库由交通巷道、丁烷水幕、LPG 水幕、丙烷水幕、丁烷洞库、LPG 洞库、丙烷洞库和丁烷竖井、LPG竖井、丙烷竖井组成。万华烟台液化烃地下水封洞库效果图见图1。

图1 万华烟台液化烃地下水封洞库效果图

1. 2 施工通风方案

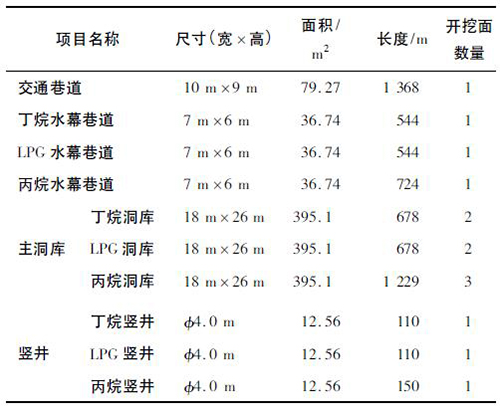

该洞库施工高峰期时有7 个大断面开挖作业面( 丁烷、LPG 各2 个作业面,丙烷主洞库3 个作业面) 。主要洞室结构尺寸及开挖面数量见表1。

表1 主要洞室结构尺寸及开挖面数量

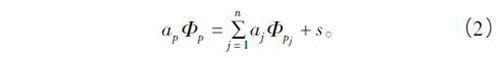

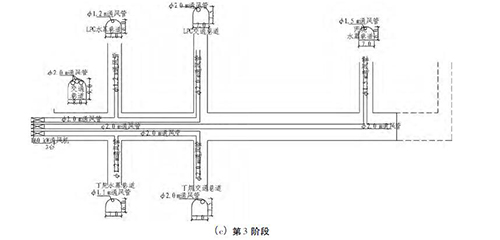

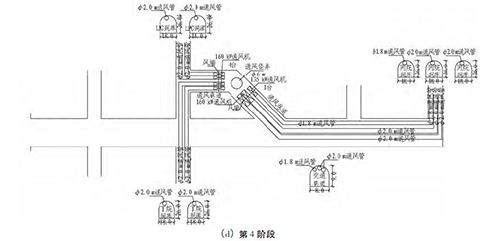

根据施工进度,将施工通风划分为4 个阶段。从进入交通巷道施工至进入LPG 和丁烷水幕巷道施工前为第1 阶段( 见图2( a) ) ; 从进入LPG 和丁烷水幕巷道施工至进入LPG 和丁烷主洞库、丙烷水幕巷道施工前为第2 阶段( 见图2( b) ) ; 从进入LPG 和丁烷主洞库、丙烷水幕巷道施工至进入主洞库施工前为第3阶段( 见图2( c) ) ; 从进入丙烷主洞库施工到完成施工为第4 阶段。

传统通风方式为压入式通风,风机设在交通巷道洞口附近,通过设在交通巷道顶部的风管向洞库内各作业面供风。由于第4 阶段为施工高峰期,工作面多、作业人员多、施工机械设备多,需风量大,通风距离长,风管转弯多,需在交通巷道顶部布置多趟大直径风管,且受交通巷道断面限制,通风管道布置空间不足,传统管道式通风难以满足要求。为此,对第4 阶段的传统方案进行优化。在合适位置增设专用通风竖井及通风巷道,在竖井底部设置风仓,风机布置在风仓内,新鲜风流经通风竖井进入风仓内,由风机加压、加速后,沿设在通风巷道和交通巷道顶部的风管送至主洞库内。调整后的第4 阶段通风方案见图2( d) 。

由于丙烷主洞库距离交通巷道出口位置最远,是本工程施工通风最不利阶段,因此,本文仅对第4 阶段施工通风方案及效果进行计算和分析。

2 数值方法和模型

2. 1 数学模型

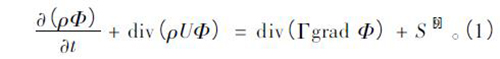

丙烷洞库施工通风时风管和主洞内风速不大,压力变化较小,因此,可将风管和主洞内空气流动视为三维、黏性、不可压湍流流动。湍流模型采用标准k - ε双方程模型。设Φ 为流场某一参数,对于某一控制容积,流场控制方程可统一表示为

式中: 当Φ = 1、U、e、k、ε 时,式( 1 ) 分别表示为连续性方程、动量方程、能量方程、湍动能方程和湍动能耗散率方程; Г 和S 分别为广义扩散系数及广义源项。

数值计算中采用有限体积法对式( 1) 进行离散,离散方程的一般形式为

式中a、s 分别为随空间差分格式的不同而不同的参数。

2. 2 物理模型

根据第4 阶段实际通风方案,为简化计算模型,实际计算中建立了2 个独立的计算模型。

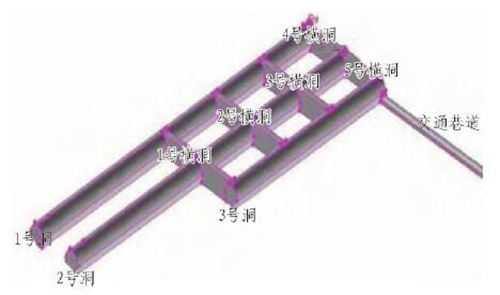

模型1 由3 个丙烷主洞、4 个连接巷道和1 个交通巷道组成。3 个丙烷主洞的长度分别为483、483、263 m。该模型用于洞库内CO 质量分数分布的计算和分析,如图3 所示。

图2 各施工通风阶段( 单位: m)

图3 洞库施工通风物理模型

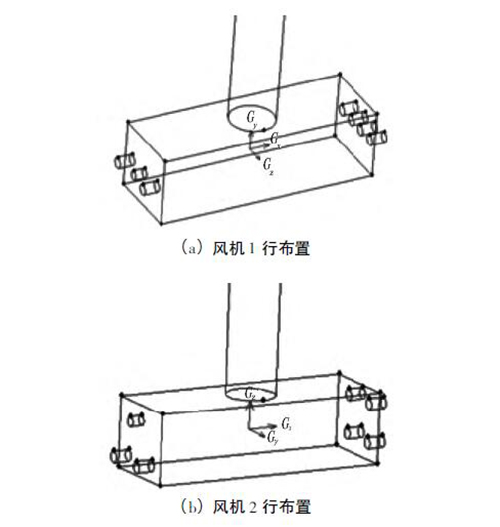

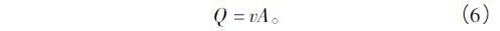

模型2 由竖井、风仓和风机组成。竖井直径为6m,风仓长30 m、宽10 m、高9 m。风仓内风机数量和布置位置根据前期施工通风量的计算初步确定,在左右两侧分别布置了3 台风机( 其中1 台小风机) 和4 台风机。考虑到风仓内风机布置形式,模型还考虑了风机1 行布置和2 行布置。该模型用于风仓内风机的优化布置研究,如图4 所示。

图4 风仓及风机布置模型

边界条件设置如下: 丙烷主洞内风管出口设置为VELOCITY_INLET,根据设计要求出口风速为37 m/s;交通巷道内风管的入口设置为OUTFLOW; 壁面设置为WALL; 竖井上部入口设为压力进口; 轴流风机出口设为速度边界条件; 根据风机参数( 风量和内径) 换算成风机出口风速,大风机v1 = 40. 35 m/s,小风机v2 =33. 18 m/s。

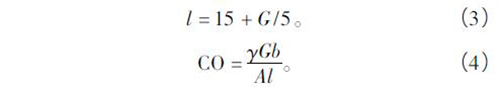

考虑到施工爆破时CO 质量分数主要与爆破量有关,在数值计算中通过爆破抛掷长度和CO 初始质量分数公式确定CO 初始范围和质量分数大小。

式( 3) —( 4) 中: l 为CO 抛掷长度; G 为同时爆破的炸药量; CO 为CO 初始质量分数; A 为洞室开挖面积; b 为每kg 炸药产生的CO; γ 为有毒气体容重,取为1. 165 kg /m3。

最终确定设定掌子面后方75 m 范围内初始CO为1. 164 × 10 - 3。

3 计算结果与分析

3. 1 洞库内污染物质量分数分布

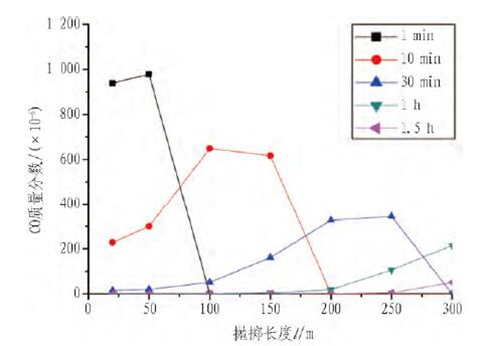

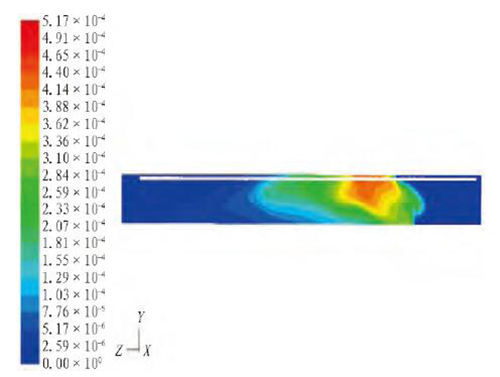

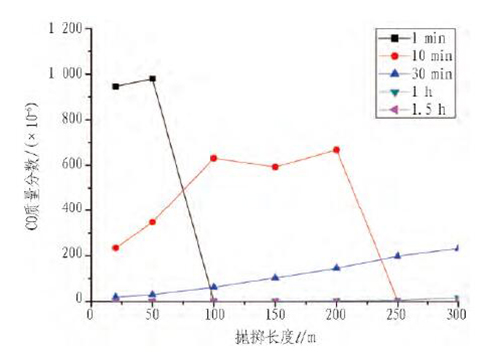

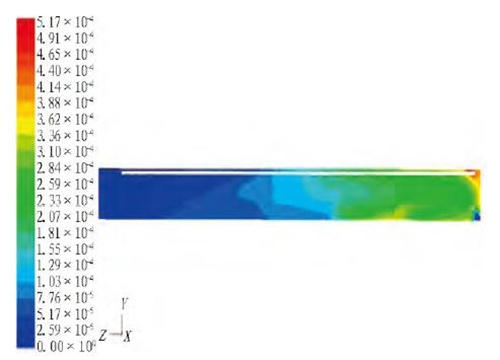

由于丙烷1 号和2 号主洞距离最长,通风难度最大,因此本文仅给出了丙烷洞库1 号洞和2 号洞距离掌子面纵向CO 质量分数分布结果,如图5—8 所示。

图5 1 号主洞CO 质量分数分布

图6 1 号主洞30 min CO 质量分数分布

从计算结果可以看出: 丙烷1 号和2 号主洞掌子面爆破1 min 时掌子面附近区域CO 质量分数超过1 000 ×10 - 6,随着距掌子面距离的增大,洞内CO 质量分数迅速下降; 随着通风时间的不断延长,洞内CO 逐渐远离掌子面向施工巷道口扩散。通风30 min 时,1号主洞库掌子面前20 m 处CO 质量分数约为15 ×10 -6,CO质量分数峰值移至距掌子面250 m 附近,达到约350 ×10 -6 ; 2 号主洞掌子面前20 m 处CO 质量分数约为19 ×10 -6,CO 质量分数峰值移至距掌子面300 m 附近,且CO质量分数小于230 ×10 -6。从2 个主洞CO 质量分数分布可知,爆破后通风30 min,掌子面附近CO 质量分数均小于24 ×10 -6,即30 mg /m3,满足规范要求[10 -11]。

图7 2 号主洞CO 质量分数分布

图8 2 号主洞30 min CO 质量分数分布

进一步分析主洞CO 扩散速率可知: 2 号主洞CO扩散速率明显快于1 号主洞,且在通风1. 5 h 后,1号主洞和2 号主洞内CO 质量分数均显著下降。

3. 2 风仓内风机优化布置

为提高风仓内轴流风机效率,优化风机布置位置,本文采用模型2 分别对不同风机组排列形式以及风机间距进行了计算研究。通过式( 5) 和式( 6) 计算风机的效率。

式( 5) —( 6) 中: η 为风机的效率; H 为风机的有效风压,Pa; Q 为风机的有效输出风量,m3 /s; W 为风机输入轴功率,kW; v 为风机端口平均轴向风速,m/s; A为风机断面面积,m2。

在分析风机组排列形式时,分别考虑风机组1 行布置和2 行布置工况下风机的效率。当风机组1 行布置时,风仓左侧风机组间距为2. 75 m,右侧风机组间距为2. 3 m。当风机组2 行布置时,风仓左侧和右侧风机组的横向和纵向间距均为5 m。风机布置如图9 所示。

图9 风机布置( 单位: m)

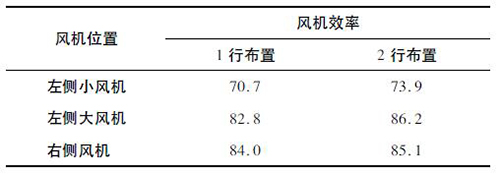

表2 给出了不同风机组排列形式时风机的效率。从表2 可以看出,风机组1 行排列时,左侧风机和右侧风机效率均低于风机组2 行排列布置,其中左侧风机效率明显增大,右侧风机效率提高相对较小。因此,可以得出风机2 行排列时能有效提高风机效率。

表2 不同风机组排列形式时的风机效率T

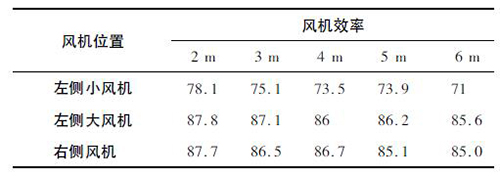

本文进一步计算了风仓内风机组2 行排列时,风机间距分别为2、3、4、5、6 m 5 种工况下风机的效率。

同样,表3 给出了不同风机间距的风机效率计算结果。从表3 可以看出: 随着风机间距的增大,两侧风机效率均表现出递减的趋势; 当风机间距为2 m 时,左右两侧风机效率最高; 左侧大风机效率明显高于小风机效率。

表3 不同风机间距的风机效率

根据以上计算结果,建议风仓内风机组采用2 行排列形式,风机间距宜按2 m 布置。

4 结论与讨论

地下能源水封洞库与传统的铁路隧道、公路隧道以及水利隧洞等地下工程结构形式存在显著的差别,施工通风更加困难。本文针对万华烟台液化烃地下水封洞库群施工通风,采用三维数值计算方法对丙烷主洞内CO 质量分数分布、风仓内风机布置形式进行计算和分析,得出以下结论。

1) 当作业面多、通风需求量大时,采用增加通风竖井的通风方式是必要的。

2) 根据设计要求,丙烷主洞掌子面爆破后通风30min,掌子面附近区域CO 质量分数均小于24 × 10 - 6,即30 mg /m3,满足规范要求。

3) 丙烷2 号主洞CO 扩散速率明显快于1 号主洞。

4) 风仓内风机组2 行排列形式的风机效率高于风机组1 行排列形式。

5) 风仓内风机组间距为2 m 时风机效率最高。

本文的研究成果为万华烟台液化烃地下水封洞库群施工通风提供了设计方案,采用本方案已顺利完成该工程项目的施工。由于各洞库结构形式还存在一定差异,风机布置方式还需因地制宜。根据前期工程经验,在地下洞库群内还可运用网络通风方式进行施工通风,但该方法还有待进一步研究和实测。

摘自:隧道建设