1 引言

随着盾构机向前掘进,在后方必须同步衬砌隧道管片以支护土体。成环的衬砌管片是钢筋混凝土构件,必须根据相关的钢筋混凝土建筑标准进行计算和设计。

然而,在实际隧道工程中还须考虑具体的环境条件,因而使设计变得更加复杂:对于管片拼装、盾构机掘进、土压力以及环间铰接所产生的荷载更是难以确定。衬砌环的设计模型和输入参数必须根据周围地层条件仔细研究确定。

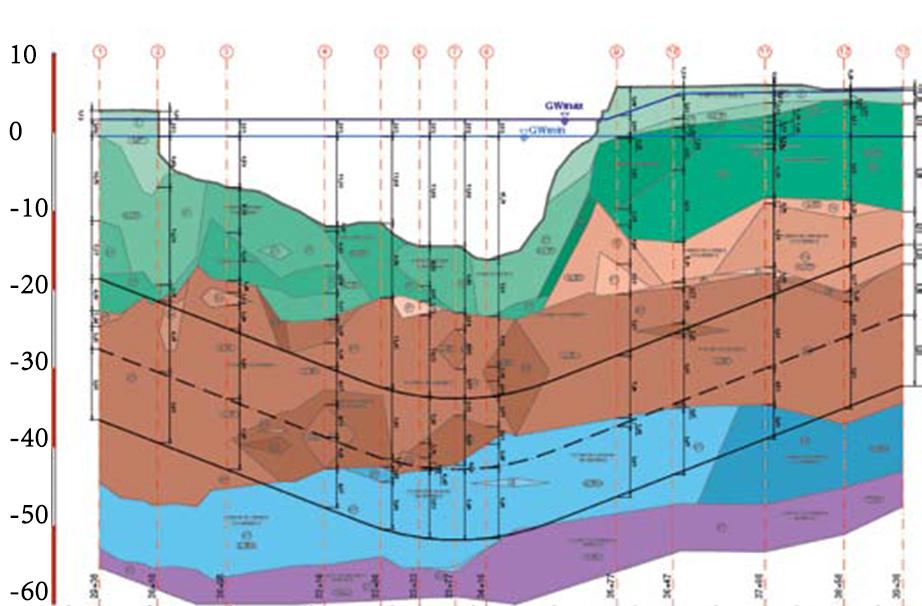

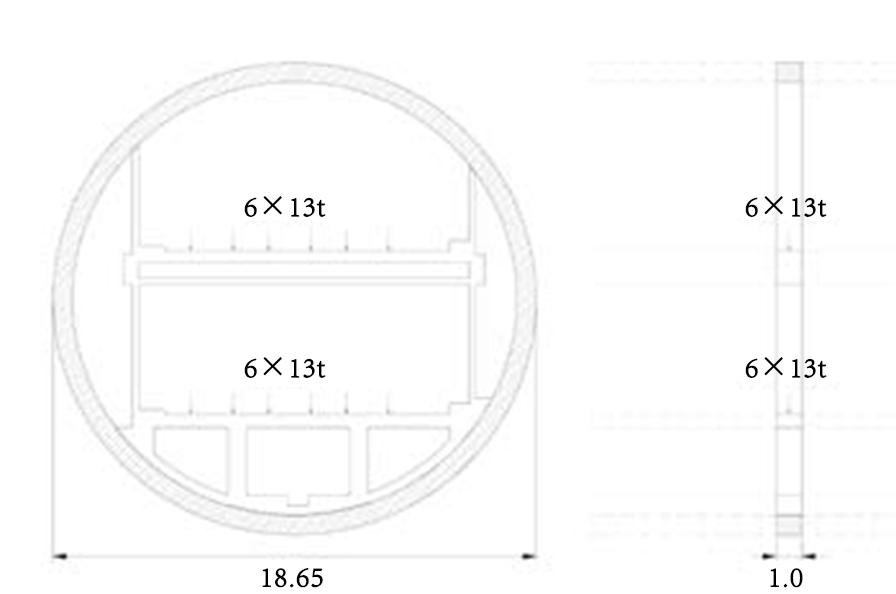

对于直径小于 8m 的管线隧道和单线轨道交通隧道,参数的选取可以“偏安全”,例如,将全覆土作为外部荷载。对于直径更大的隧道,必须确定更真实的土体参数用于衬砌结构设计,否则将无法验证隧道衬砌的有效性。截止目前,已经成功建成了数条直径大于 15m 的盾构隧道。采用喷射混凝土作为初衬,结合混凝土内衬的、直径接近 19m 的隧道和地下洞室也已经有多个成功案例。目前位于圣彼得堡的奥尔洛夫斯基隧道正处于设计阶段,隧道外径为 18.65m,相当于6 层楼的高度(如图 1 所示),周围土质为非均质的软土层。

图 1 奥尔洛夫斯基隧道与六层楼高的建筑对比

2 工程概况

涅瓦河穿过圣彼得堡,从波罗的海到城东港区和拉多加湖。为保证来自波罗的海的大型船只能够进入港口,所有平衡桥都需要在特定时间内(主要是在夜间)打开(如图 2 所示)。在这些时间段内连接涅瓦河两岸的交通将被阻断。

图 2 涅瓦河上打开的平衡桥

奥尔洛夫斯基隧道将显著地改善交通状况,全天候提供通行服务。平衡桥因此可以开放更长的时间,从而改善不断增长的船舶交通需求(如图 3 所示)。据计划,隧道建设将采用PPP模式。项目投资约为 14 亿欧元,采用收费来回收投资。

图 3 奥尔洛夫斯基隧道平面图

跨涅瓦河的地层为第四纪土,在上次冰河期末期由北部冰川融化产生的河流冲积而成。由于数个冰川的推进作用,地下部分区域是超固结的。

地层资料(如图 4 所示)表明隧道顶部的土层为极软弱土层。该黏性、粉质细砂土的自重 γ ≈ 20 kN/m 3 ,杨氏模量E ≈ 10 ~ 30 MN/m 2 , 泊松比 v ≈0.3 ~ 0.4,摩擦角 φ ≈ 20°,凝聚力 c ≈ 15 kN/m 2 。

图 4 地质纵向截面

3 荷载的确定

3.1 土压力

如果隧道的上覆土小于 2 倍直径,计算中通常采用全部原始土压力。对于最终状态,往往不考虑对土压力进行折减(如使用太沙基理论折减)。譬如计算22m 的上覆土,最大垂直荷载将达到440 kN/m 2 。有限元计算表明,可以折减约 25% 的荷载,这和太沙基的折减理论相一致。

对于采用管片衬砌的超大直径隧道,侧压力的边界变化将导致环弯矩的显著变化。对于大部分工程,这个侧压力是由土层的侧压力系数k 0 (k 0 = 1 - sinφ')决定。测量侧压力系数 k 0 比较困难,需要精密的仪器,并进行合理的阐释。对于奥尔洛夫斯基工程来说,计算出的 k 0 从 0.6 到 0.75 不等。由于可能的超固结,最大算出 k 0= 1.0。更高的值不符合实际,因为微小的土体变形已经把 k 0 系数降到了 1.0 以下。

对于采用二维有限元法的控制计算,还要计算隧道开挖面的释放系数。如果必须限制地面变形,则采用最小的系数,这意味着挖掘舱的泥水压力设定较高,比隧道掘进机顶部区域的水压力高 0.05MPa。地层中只能发生较小的应力释放,管片上的荷载很高,地层的变形较小。如果容许较大的地面变形,则泥水压力可降低到工作面上的水压力。

考虑到隧道周围可能存在荷载重分布,采用了较高的释放系数来计算最大沉降,作用在衬砌上的土压力也因此降到了最小。在这种工况下,衬砌环周围的注浆压力可能是作用在衬砌管片上的最大荷载。由于输入值的不确定性,有必要进行参数研究,从而确定符合实际情况的作用荷载,并搞清楚周围土体和管片衬砌之间的相互作用。

3.2管片拼装和掘进过程中的荷载

在管片运输和拼装过程中,管片已经承受了可观的荷载。当混凝土硬化早期阶段,管片就要经历脱模,在堆放、运输、衬砌环安装和掘进机推进的过程中,它们也要受到各类操作。配筋计算中,掘进过程中的荷载往往是控制性的荷载。

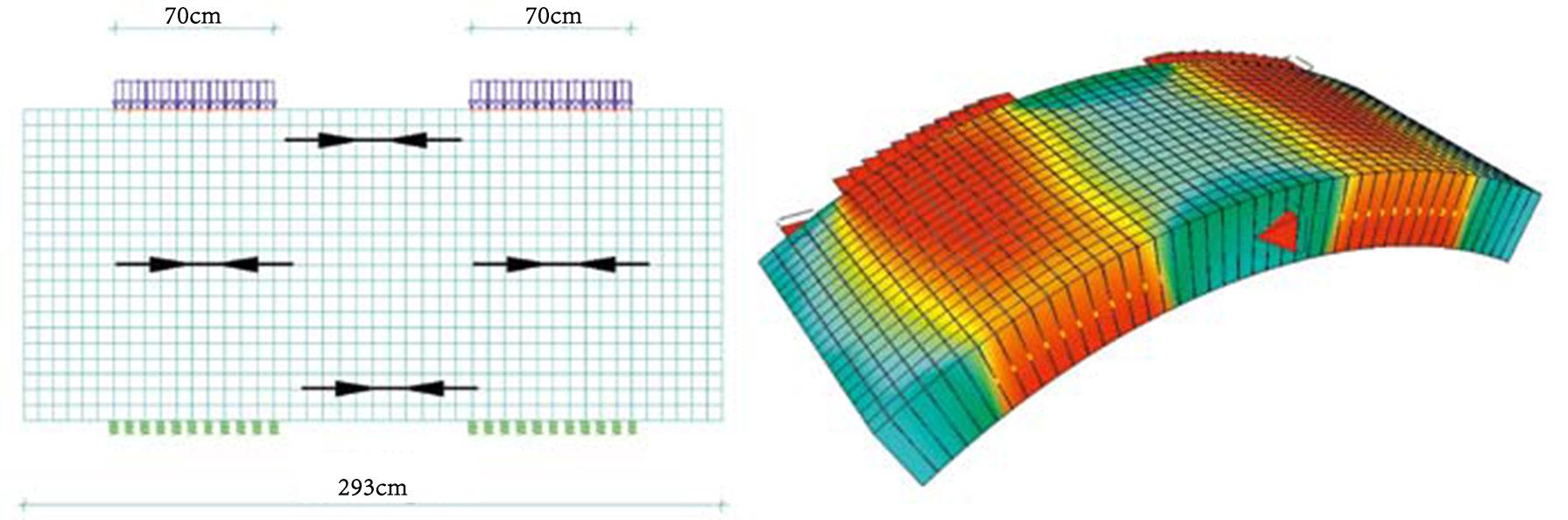

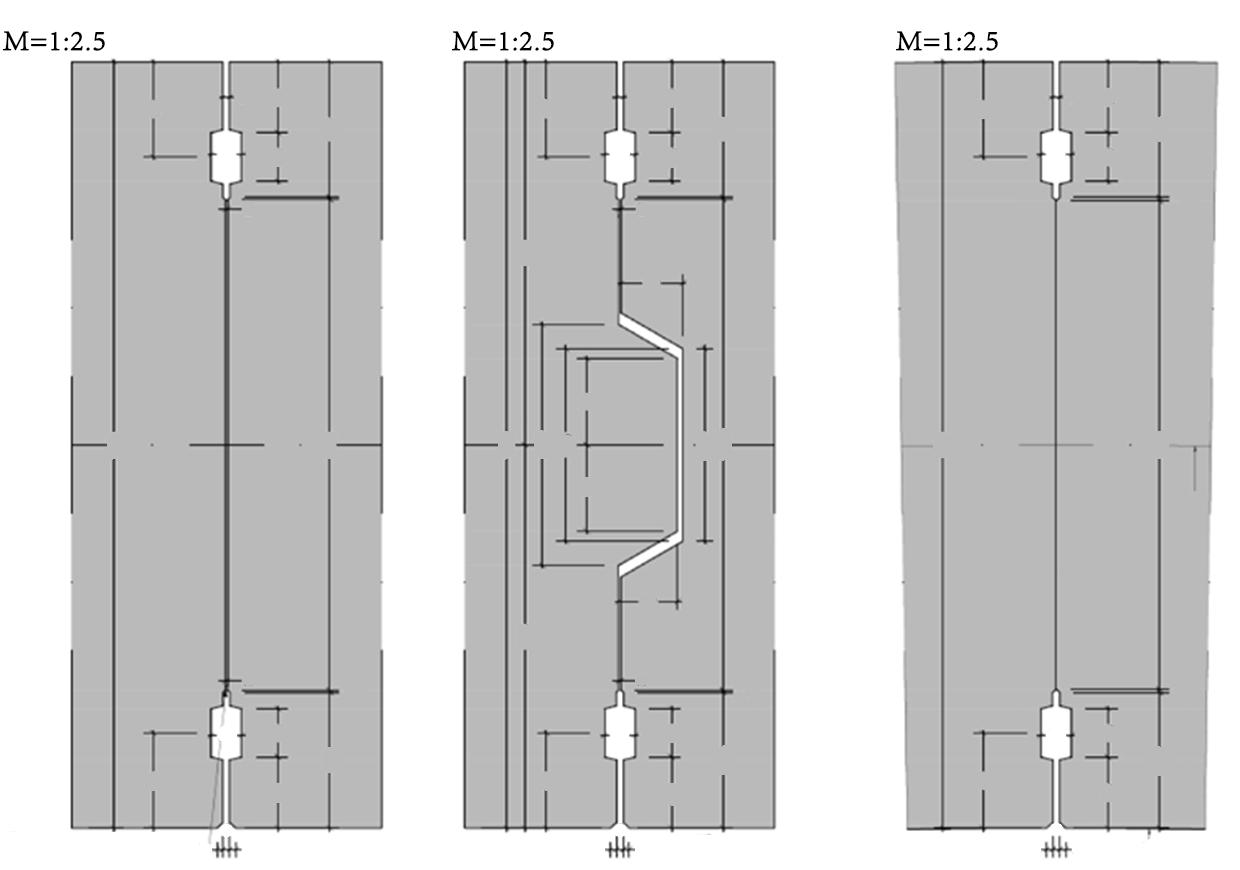

大直径隧道需要大型隧道掘进机来进行掘进。开挖直径19.2m 的隧道掘进机将有 37 对千斤顶,每个的推力达到 7000 kN。这个压力将作用在管片上小小的环间接缝区域上。高张力的劈裂作用必须由特殊的钢筋来承担,模型计算如图 5 所示。

图 5 千斤顶压力导致的张力的计算

3.3 内部结构和交通荷载

即使对于交通隧道来说,内部结构和交通荷载也不是结构分析中显著的荷载。然而,对于双层双向(如图 6 所示)的奥尔洛夫斯基隧道而言,将有较高内部结构和交通荷载传递到了管片上,并作用在较小的区域上。在软土地层,这可能会导致管片之间较大的变形,因此要在结构分析中进行验证。

图 6 内部结构和交通荷载

4 支承假设

衬砌管片环间的纵向连接可视为铰接。由于轴力较高,环间的接缝被视为可传递弯矩,但衬砌环的稳定性依赖于支承作用。支承参数可由周边土体的杨氏模量计算得出。

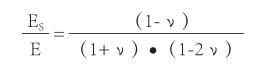

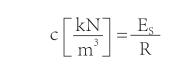

即使存在较好的计算方法(如有限元法),准确确定支承参数还是较为困难。岩土工程师往往只给出杨氏模量。根据它,可以根据泊松比 v 算出刚度模量E s ,如表 1 所示。在 v = 0.4 的黏性壤土中,刚度模量 E s 约比杨氏模量 E 高两倍。根据 E s 模量,可由下式计算出弹簧刚度(R 为管片环的系统半径)。

表 1 杨氏模量 E 与刚度模量 E s 的换算关系

岩土工程师往往倾向给出杨氏模量,而它是由测量最低值决定的。专家们可能没有意识到,薄层的软土对衬砌实际的支承条件没有影响。此外,工作面支撑压力和衬砌环注浆压力对周边土壤进行了预压,使得支承情况均匀化了。另一个问题是管片环的计算中,加载、卸载和重加载模量的确定。所有给定的土壤参数都应由设计师和岩土工程专家进行讨论,以确定真实值,用于最终计算。

5 衬砌环的设计

一环内管片的块数越多,衬砌环柔性越好,相应变形越大,弯矩更低。

对于奥尔洛夫斯基隧道,通过计算几种衬砌环几何形式的变形和弯矩,对每环管片数目的影响进行了优化。9+1 的环(即9 块标准块,1 块封顶块)比 12+1 的环弯矩高约20%,变形小约 10%。

13 块管片构成的环,纵向接缝之间相对转角比9 + 1 的环约高 20%,接缝间容许的横向力因此降低了约 40%。但对于大尺寸的分块,由于运输限制,每片管片的重量可能导致每环有更多管片数。

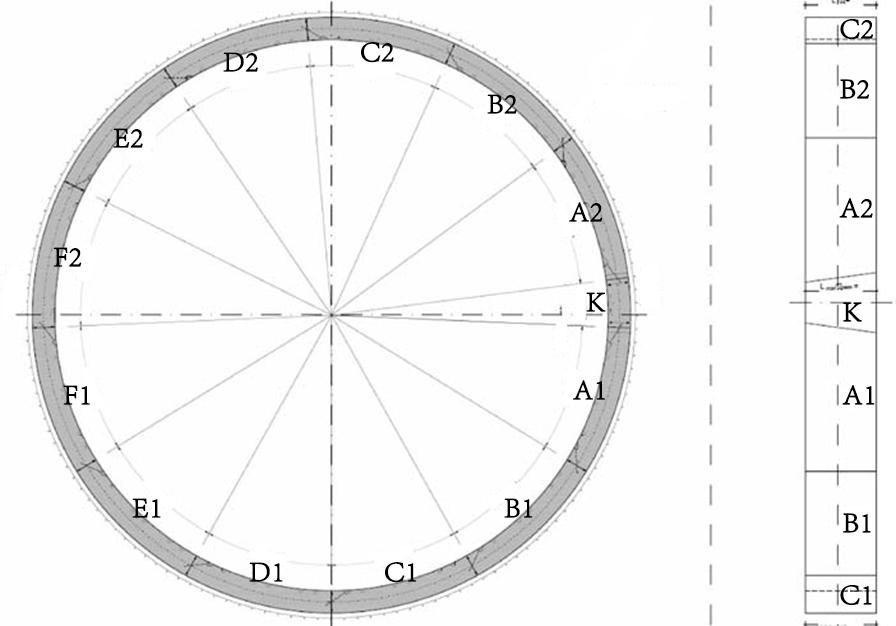

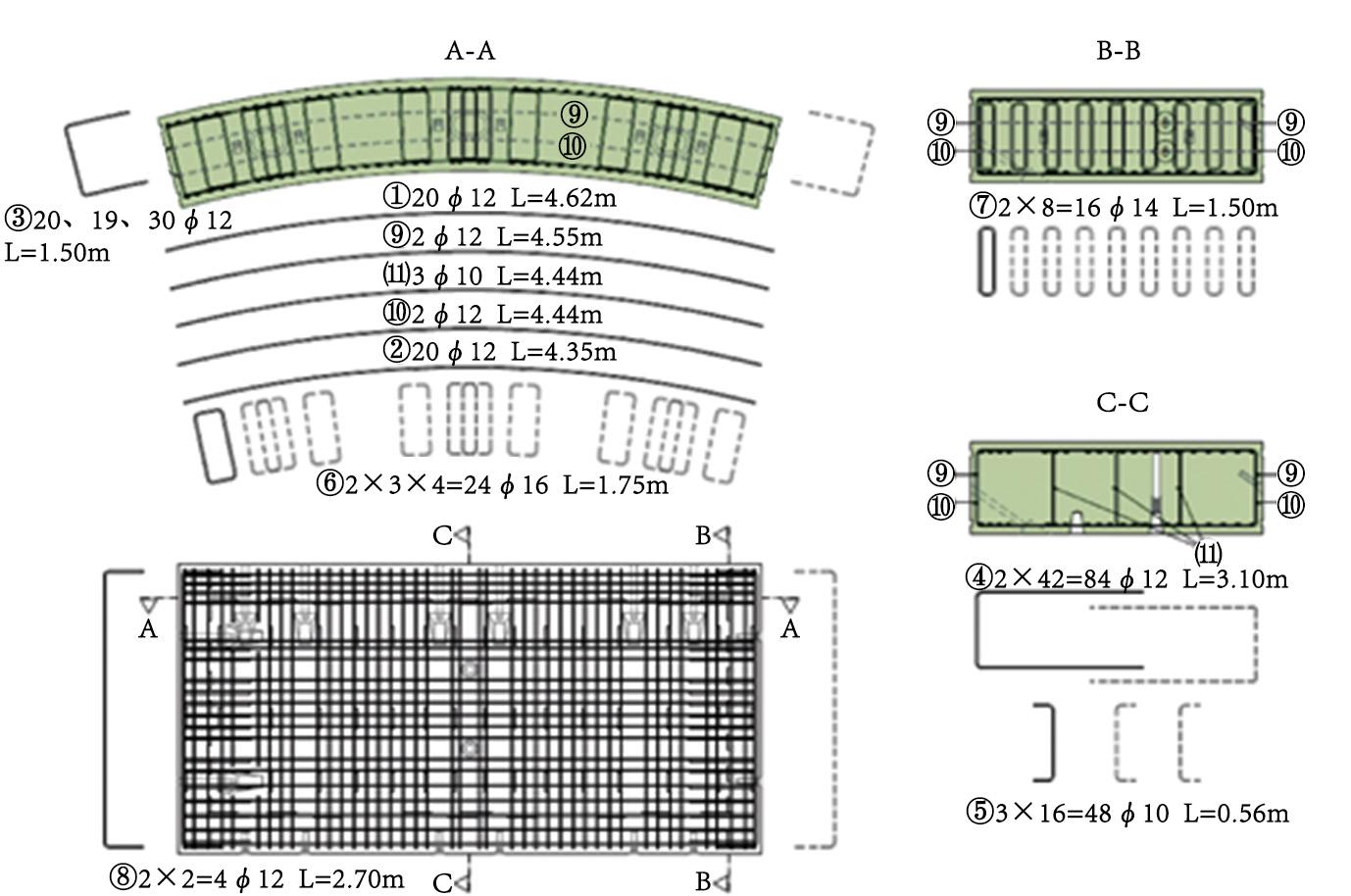

奥尔洛夫斯基隧道的衬砌环外径为 18.65m,管片厚 70cm,环宽度为2.2m,总重量为 215t。由于每辆台车的最大载重量为 18t,因此设计采用了12+1 的分块形式(如图7 所示)。隧道最小平面转弯半径为 5000m,最小竖向转弯半径为 6000m。管片设计中只使用楔形管片,即使是接近直线段也一样。

图 7 楔形管片

当盾构掘进曲线段时,衬砌管片也要顺应盾构走过的线型。楔形短边应位于衬砌环的隧道后侧(参考掘进方向)。楔形量应该足够大,以便能将一个衬砌环安装到掘进机盾尾轴线处。这样,当经过盾尾密封时,新安装的环就不会变形了。如果封顶块总是位于隧道的拱脚线之上,左曲环和右曲环应该交替拼装。

管片的连接普遍采用环向和纵向接缝(如图 8 所示)。如果环间或管片间要采用连接结构,它们应设计为柔性的,环或管片相互间的耦合不应仅仅依赖于企口或榫卯结构。在软土地层中,为了安全考虑,采用了榫卯连接,两个环之间有 11cm的充足间隙。

图 8 管片接缝构造

两个环之间的耦合可以由摩擦力产生,这摩擦力是由盾构掘进过程中作用在轴向的高推进压力产生的。业主明确要求,应使用内外双重的密封垫。这不是通常做法,通常在外拱线附近设置一道密封垫就够了。出于耐久性的原因,将在环间粘贴一层硬纤维板构成的中间层。在几个国际项目中,没有安装中间层,环间接缝是混凝土与混凝土直接接触。运营经验表明,如果管片生产精度高,衬砌环安装精确,管片的裂缝和损伤区域就不会增加。

6 结构分析

管片环应以耦合的双环来进行计算(如图 9 所示)。在有限元程序中,只能计算单独的一环,因为对于大多数计算程序来说,两环的耦合计算极费时间或者不可能实现。为了检验极端情况,计算了一个带铰接的单环和一个刚性的单环,并根据阿伦·缪尔伍德爵士的公式对面积矩进行了折减:

式中,I 折减后的面积矩 =0.01057 m 4 /m;

I s 传力区的面积矩 = 0.00739m 4 /m;

I n 整个区域面积矩 = 0.02858m 4 /m;

m 管片分块数量(不含小封顶块),本工程中取 12。

图 9 双环隧道有限元示意图

对于奥尔洛夫斯基隧道的衬砌环,采用缪尔伍德的公式,计算出面积矩的折减系数为 63%。对于铰接环,计算出的弯矩与采用纵向接缝上有更多弹簧的铰接衬砌环模型计算出的更精确的弯矩相比,只相差越 15%。典型荷载条件下的内力和变形如图 10 所示。

图10 衬砌管片的内部轴力(kN/m)、弯矩(kN/m)和变形(mm)

有必要进一步对管片间和环间接缝进行验证,包括:

● 偏心加载横向区域的验证

●抵抗劈裂力的配筋设计

对于管片,偏心受压的接缝上容许的混凝土应力可以设到估算强度的 3 倍,如表 2 所示。

表 2 偏心加载区域的容许应力

对于计算,受荷区域的宽度进行 2 倍偏心距的折减(e = 接触区域的偏心距,e c = 荷载偏心距):

h l = h c - 2 ·(e l + e c )

内力导致的荷载偏心距:

从而应力可由下式计算:

劈裂力可以采用最大轴力max N d 和相应的偏心距 e 计算,也可以用最大偏心距 max e 和相应的轴力 N 计算。

F Sd = 0.25· N d·(1 - h l / h s )

然后,由此式计算所需要的配筋:

a s = F Sd /(f yk·Y S )[cm 2 /m]

环间方向由千斤顶荷载产生的劈裂力一般采用有限元模型计算(如图5所示)。在所有结构计算及验证的最后一步,最终确定了管片环的尺寸,并设计钢筋笼 ( 如图 11 所示 )。

图 11 配筋设计图

7 钢纤维管片

混凝土的抗压强度较高,但抗拉强度较低,在校核中不予考虑。通过添加钢纤维,研制了具有某种材料特性的新型均质材料。纤维在混凝土中并不朝向同一方向,它们在各个方向上承受拉力,从而混凝土有了较高的韧性。在运输、管片拼装和盾构掘进过程中的剥落和开裂情况,相比普通配筋的管片而言有显著减少。管片可以只采用钢纤维混凝土制作,或者钢纤维和常规配筋方法的管片搭配使用。

用于管片的钢纤维长为 40 ~60mm,直径约为 1mm,在末端弯曲,以产生锚固作用。要发挥效果,纤维含量最少应为 25 kg/m 3 ,对于大部分项目而言,用量为 30 ~ 50kg/m 3 。为了验证,做了一般的测试,然而,其他所有的结构分析校核也必须完成。

采用钢纤维强化的管片只适用于弯矩和轴力较小的衬砌环。高千斤顶轴力和偏心受荷接缝常常需要额外的配筋,这使得生产成本更高。把钢纤维作为额外或唯一的强化材料,可以作为减少管片剥落和边缘损坏的备选方案。针对钢纤维加固的结构分析,目前还没有较为通用的方法,需要与其他顾问与独立检验机构紧密合作。

用于奥尔洛夫斯基隧道衬砌环的钢纤维混凝土通过了检查,但对于承受高荷载、高弯矩和轴力的衬砌环来说,高配筋量是必要的。

8 结语

超大断面盾构隧道的衬砌管片设计需要所有相关专家的紧密合作。必须与地质专家合作,来确定土体参数和荷载;与隧道掘进机制造商和物流专家合作,来进行衬砌环的概念设计。圣彼得堡的奥尔洛夫斯基隧道表明,几年前认为“无法实施”的超大直径隧道,现在已经具备了条件。因此,除了机械施工上的技术挑战,必须对作用于管片环上估算荷载加以控制,并验证其可行性。

摘自《盾构隧道科技》