0 引言

下穿隧道作为公路改造工程中广泛应用的地下空间交通基础设施,对提高交通运载能力,解决拥堵问题有显著的推进作用。但是,在日常运营过程中,受极端天气下路面积水的汇入、墙体的渗透涌水等因素的影响,隧道内部往往产生较多的来水聚集。因此,为确保及时排除积水,保障隧道的通行安全,与下穿隧道建设相配套的排水泵站成为一个关键因素。目前,较多的公路隧道排水泵站的运行仍依赖于人工[1]。在一些隧道中也有采用水泵监控系统的先例,但其监控功能单一,难以实现对设备运行数据的动态采集与高效管理,现场数据依靠电缆进行远程传输,铺设成本高、扩展性能差且容易受到外部干扰,难于适应公路隧道环境,这些都在一定程度上提高了水泵的故障发生概率,为隧道防汛排涝工作增添了隐患[1]。同时,系统上位机的可视化程度较低,不具备设备运行数据的后期统计及趋势分析能力,缺乏一定的预见性[2]。本设计针对某公路隧道排水泵站的工作条件与要求,提出了基于PAC 的新型系统控制方案,对设计过程中的分布式I /O 控制技术、系统通信机理、智能化管理程序与上位机监测程序编写等相关性问题进行探讨。

1 隧道排水系统分析

1. 1 控制对象

某公路隧道的最低点高于地下水位6 m 左右,设计时忽略排除地下水。在隧道的最低处配备有半地下式排水泵站,集水池位于下部,站内采用3 台400QW1500 - 10 - 75 型大流道潜水泵( 2 用1 备) 并联排水。隧道盆地处积水通过泵站提升后流入压力窖井,最终汇入市政雨水管道。

系统监测物理量为集水池水位及水泵运行参数,泵站控制现场的检测装置包括水位计、转速传感器、压力传感器、温度传感器与智能电量变送器等。系统能够利用变频器控制水泵配套电机的转速,以控制排水速度。

泵站抽排水的监控过程描述如下: 1) 多种途径流入隧道的积水沿排水沟流入泵站集水井[3]; 2) 通过主要监测装置测量现场实时数据; 3) 将监测数据传送至控制器,经软件算法判断,实现泵站各水泵的启停控制,以保证水泵安全可靠运行,为隧道交通的安全畅通提供保障。

1. 2 控制策略

根据排水泵站的实际需要,站内每台泵均采用本地手动控制与远程半自动、自动控制相结合的运行模式。利用水位传感器对现场水位信息进行采集,水位由低到高达到限定水位值时,根据各台泵的使用频率及时长,逐台启动水泵,反之,则逐台停泵。在水泵启动运行前,需检测实时水位、电网参数、管网压力等是否满足运行条件。控制系统对关键调节参数集水池水位采用模糊推理在线调整PID 参数。

根据程序比较得到预设水位值与实际测量值之间的偏差,经模糊PID 运算输出信号,对变频器参数进行调整,以满足不同时刻系统对水泵电机运行的要求,最终实现排水量的合理调节[4]。

因为降雨量存在着季节性差异,为使整个排水泵站获得较高的安全系数,通常选择的排水额定功率较实际需求要大,确保在最大的进水量和集水池最低水位2 种极限情况下均能实现快速、高效的排水。所以,很多的排水泵站在大部分时间内都工作在偏离最佳工作点状态[5]。为提高水泵运行效率,保证经济效益,控制现场的控制器利用RS485 通讯方式及ModbusRTU 通讯协议实现与变频器之间的串行通信。变频器控制水泵配套电机运转,在电机转速提升的同时提高频率与电压,启动电流比直接启动时降低了4 ~5 倍,能够实现较佳的软启动效果。此外,通过变频调速在停泵时能够有效避免水锤现象,显著提高了水泵的工作寿命。同时,水泵的状态变化率与动态响应特性要求都较低,变频器的节能功能使其能够可靠地寻找到电机最佳工作点,保证其取用电流值最小,而效率与功率因素无限趋近于最优[6]。

2 隧道泵站控制系统设计

2. 1 系统结构框图

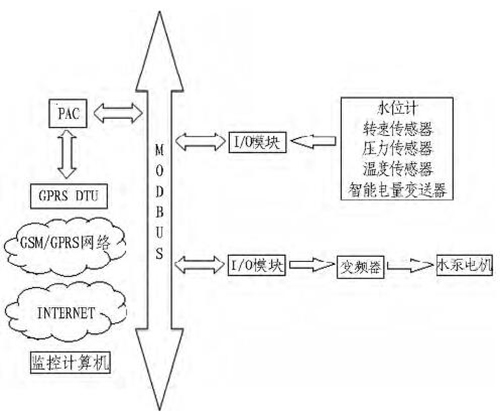

排水泵站控制系统的现场控制级以基于可单独运行的可编程自动化控制器( PAC) 组成的下位计算机为核心。现场采集的实时数据通过所提供的I /O 模块完成与PAC 之间的通信,经过下位计算机软件算法处理后的结果,一方面利用PAC 具有的PC - based 技术下的网络通讯能力传送至控制系统的远程监控级计算机,以进行储存、显示等后续工作; 另一方面再通过配置的I /O 模块返回相关指令信号至系统的执行机构,以控制集水井水位的动态改变。下位计算机核心部件选用泓格wincon - 8000 系列PAC,通过其自身配备的I /O 扩展卡槽与选用的I - 8000 系列分布式I /O 模块连接。隧道泵站控制系统框图如图1 所示。

图1 隧道泵站控制系统总体结构图

2. 2 系统通信原理

隧道排水泵站控制系统的现场控制级核心部件PAC 与分布式I /O 模块之间的数据传输由基于RS485总线通讯协议与DCON 协议通信的MODBUS 工业现场总线实现。PAC 作为主设备与多个现场采集从设备挂接在一条串行通信总线上,各设备地址具有唯一性。主设备将请求数据广播包发送到各个从设备,RS485 数据通信总线上的全部从设备打开数据包,并识别是否与自身的地址相对应,若相同就把采集到的数据传送至总线。主设备则一直等待至从总线接收新数据包。PAC 控制器利用MODBUS TCP 协议达到与远程监控上位机连接通信的目的。

3 硬件的设计与实现

3. 1 现场控制级

3. 1. 1 主体模块

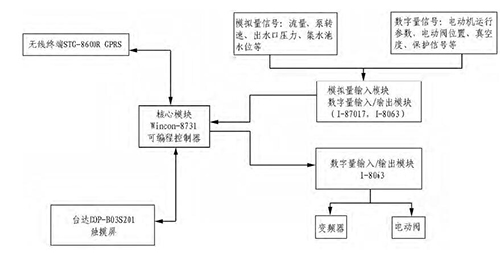

考虑到排水泵站现场控制级的I /O 点数并不是很多( 约16 个模拟量输入信号,22 个数字量输入信号,22 个数字量输出信号) ,所以选用了运行于windowsCE. NET 操作系统7 槽的wincon - 8731 PAC 构建下位机系统。wincon - 8731 微内核、更快的上电启动速度、更好的硬实时性能,使其更加适合嵌入式应用。同时,能通过配置的可控制I - 8000、I - 7000 串口I /O 模块的SDK,利用基于PC 便于开发人员的控制软件进行应用开发[7]。

3. 1. 2 分布式I /O 模块

实时数据采集模块选择I - 7000 系列RS485 模块( DCON 协议) ,模块具有自检功能,其内部的微处理器芯片能够按照一定的时间间隔自动测试主体模块PAC 的通信正常与否[8]。

根据应用需求,选择的I /O 模块包括: 1) 2 块16通道数字量输入模块I - 7051,主要用于采集电动机电参量、电动阀位置、真空度等信号; 2) 2 块8 路模拟量输入模块I - 7017F,主要用于采集集水池水位、配套电机转速与温度、水泵出水口压力等信号; 3) 2 块12 路继电器输出模块I - 7061,主要用于输出数字量信号至变频器控制电动机转速,以及排水泵的启停。

3. 1. 3 网络连接模块

主体模块wincon - 8731 提供以太网络RJ45 连接端口/RS232、RS485 通讯接口/FRnet 两线制快速通讯接口,用户可以根据实际需求选择适当的网络接入方式。本设计即选用RS232 GPRS 转换器STG - 8600 实现与监控级计算机的远距离数据传输。

根据控制系统的工作环境,兼顾稳定性与性价比,在现在固定IP 地址紧缺的情况下,考虑到泵站控制系统的容量与数据传输量都不大,用户通过申请宽带业务与公网Internet 连接,采用花生壳动态域名解析服务,实现泵站现场的GPRS - DTU 通过GPRS - Internet建立与远程监控级计算机之间的直接连接[9]。

该方案将已注册的花生壳子域名添加至路由器上,并在所连接的计算机上进行正确的端口映射。打开DTU 配置软件,端口号、波特率与检验/数据/停止位等串口参数进行定义,并对APN 账号、目标IP 或域名、网络协议与网络端口等设备参数进行设置。服务器端创建虚拟端口,设置完成网络协议、本地IP、目标端口与本地端口等参数后,将GPRS DTU 与PAC 相连,二者分别供电。

3. 1. 4 触摸屏模块

为了便于用户直接观察现场实时监测数据,并选用合理的操作模式以及输入相关控制指令,本设计选择触摸屏作为现场多媒体交互设备。wincon - 8731 主体模块利用自带1 倍速的USB1. 1 端口与DOP -BO3S201 高彩触摸屏相连。

3. 1. 5 变频器

由于泵站内选用功率75 kW 的大流量潜水泵,所以选择西门子MM430 变频器,其适用电动机容量为75 kW。I - 7061 接收wincon - 8731 产生的信号,再将数字量信号传送至变频器,后者产生相应的频率电压调整水泵转速及控制水泵启停,最终实现泵排水速度的控制与水泵的合理调度。现场控制级框架结构如图2 所示。

图2 现场控制级框架结构图

3. 2 远程监控级

远程监控级采用普通PC 机即可,与现场下位计算机的实时通信速率能够达到10 m/s。

4 软件的设计与实现

4. 1 现场控制软件设计

PAC 作为控制系统的核心,实现对排水泵站现场设备的集中管理。根据系统的控制要求,程序的设计与调试利用ISaGRAF 编程软件来完成。

水泵共有手动、半自动与全自动3 种控制模式。手动模式下,工作人员根据经验判断集水池水位高度,通过现场开关控制水泵的启停; 半自动模式下,工作人员通过监控中心级计算机组态界面选择投入运行的水泵数目、序号及其启停控制。上述2 种控制模式,常用于泵站的维修调试状态。自动控制模式下,勿需人工干预,泵站现场相关数据经PAC 分析、计算,综合考虑集水池实时水位数据、无故障泵数目、水泵启动优先级等方面的因素,对水泵进行合理调用。

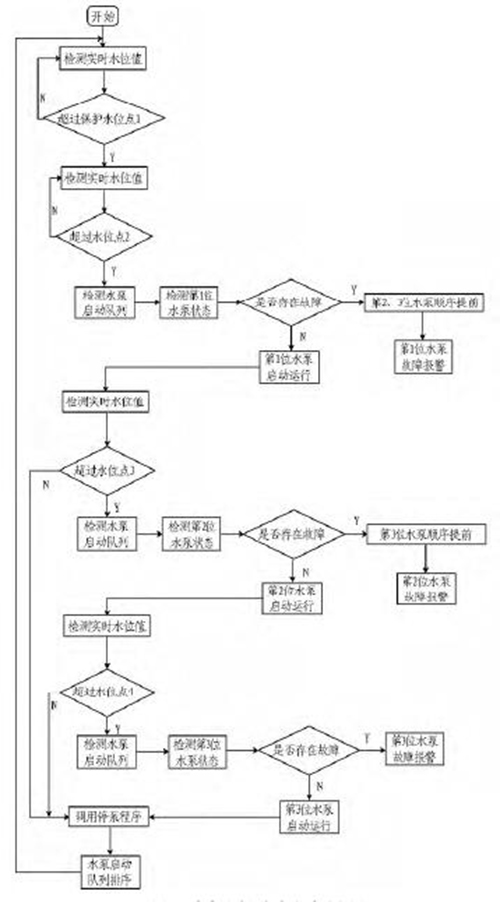

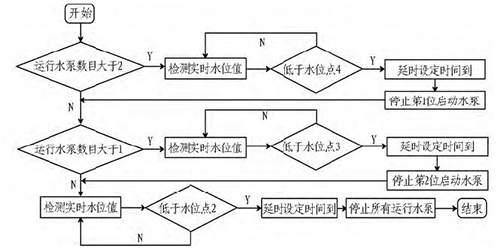

全自动运行程序设计时,将集水池水位按由低至高的顺序依次设定4 个水位点。当集水池水位达到水位点2 时启动单泵,若水位持续上升到水位点3 时启动双泵,而水位点4 被预设为警戒水位,当检测到实时水位达到该点时,泵站全部水泵启动运行,并进行报警。停泵时,水位必须回落至水位点2 以下。全自动运行程序流程如图3 和图4 所示。

图3 全自动启泵运行程序流程图

图4 全自动停泵运行程序流程图

在程序编写的过程中,6个数据寄存器( X1—X6)与3 个定时器( T1—T3) 被平均分给3 台水泵,分别用于存放该台水泵的运行时间( X1、X3、X5) 与次数( X2、X4、X6) 。以1#水泵为例,当其正常启动时,其相应的接触器触点KM12闭合,配置的定时器T1启动,在达到预设时间后,T1清零并将一个水泵运行信号传送到累加器。当该台水泵停止运行时,KM12触点断开,累加进程终止。利用对系统时间存储器的参数设置,能够产生1 s 的脉冲信号,遵循一定的计算法则即可累加得到该台水泵的运行时长,并将当前值存入1# 水泵的运行时间寄存器( X1) 。同时,运行次数自动加1 并存储( X2) ,累加器复位。在1#—3# 均停泵后,将比较得到的最短运行时间与最少运行次数存入相应寄存器( X7、X8) 。为防止数据的溢出,分别用3 台泵的运行时间、次数减去上述2 个极小值,再按照运行次数最少、时间最短的优先顺序将3 台泵的序号依次保存到数据寄存器X9—X11中[10 - 12]。每台水泵都有一个电机保护继电器,当某台水泵出现故障,则对应的保护器接通,该台水泵工作停止并保存故障泵序号、合计故障泵运行总时长与次数、复位累加器。同时,在启动优先级队列中查询故障泵的序号,将其后移至寄存器X11中,而其余无故障泵在启动队列中依次前移,故障泵退出轮换工作[13 - 14]。

4. 2 远程监控软件设计

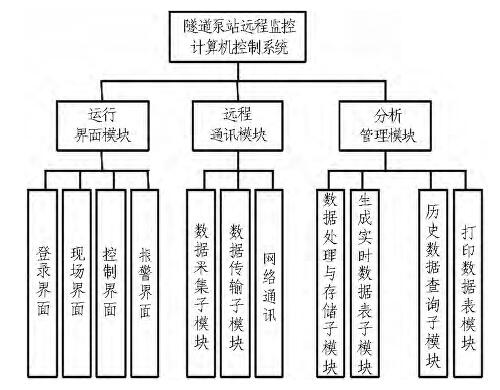

PAC 与远程监控计算机之间利用无线数据终端实现数据传输。远程监控中心的监控处理软件采用组态王6. 53 开发,主要分为下述3 个主模块:运行界面模块、远程通信模块、分析管理模块,各主模块下另设子模块,可实现设备的运行参数预设、设备的监视与控制、实时与历史数据的分析查询、超限与故障报警等功能。监控处理软件总体结构图如图5 所示。

图5 监控处理软件总体结构图

在组态王软件中,选择相应的串口通讯参数,并利用向导对设备进行配置,在对各变量定义及动画连接完成后,启动运行DTU 设备与组态王软件,即可实现数据的双向网络传输。组态王6. 53 为用户构造的数据库支持现场水位数据、水泵运行参数的存储、查看与输出,并实现水泵的远程管理。

5 结论与讨论

本设计针对目前隧道排水泵站运行可靠性不高、可控性低的状况,对传统泵站控制系统进行了硬件设计与软件编程2 方面的优化工作,完成了基于PAC 的泵站智能监控系统的设计,实现了水泵排水过程中的自动启停、合理调度与故障检测。同时,结合组态技术与无线通信技术,完善了系统的远程控制与实时监测能力,保障了整个排水泵站稳定、可靠地运行,且在一定程度上节省了运维支出成本,有效满足了设计的预期效果。但考虑到隧道排水泵站环境因素复杂,在系统的后续研究、开发过程中可引用更多先进控制理论,使水泵运行达到最有效的状态; 同时,针对已有的运行统计数据进一步分析,研究其潜在规律性,从而优化对水泵排水过程的控制,提高系统的控制精度。

摘自:隧道建设