0 引言

TBM 施工工法在我国广泛地应用于城市地铁、山岭隧道及引水隧道工程中。通常情况下,由于TBM 施工距离长,隧道埋深大,故主轴承密封系统一旦出现故障,洞内维修困难,所以要求主轴承密封系统要有很高的可靠性。主轴承密封作为TBM 的关键部件,正常使用时,通过注入油脂对密封进行润滑,但即便这样仍会在滑道上磨出凹槽。当滑道被磨损到一定程度时,水及渣土进入主轴承,导致主轴承加速磨损而提前失效。

目前,国内对于主轴承密封系统的研究较多。如文献[1]分析了TBM 密封系统失效的原因; 文献[2 -5]提出了轴承密封损坏后的维修方法; 文献[6]和文献[7]从装配、状态监测、操作维护等方面提出了提高密封系统可靠性的措施。

本文从提高密封滑道耐磨性入手,通过对不同材料属性的对比分析,选择一种耐磨性能更优的材料代替传统耐磨滑道。根据材料特性,对驱动密封滑道进行新设计,并提出新工艺,进而提高密封滑道的耐磨性及可靠性。通过实际工程案例,验证设计方法的可行性。

1 司太立( Stellite) 合金

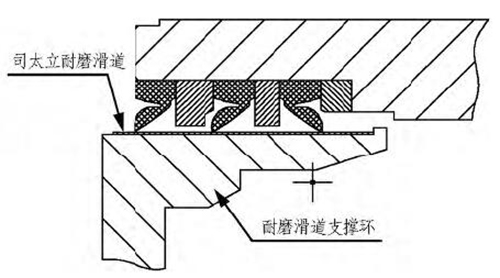

TBM 驱动密封系统常选用唇形密封。为增加密封滑道的耐磨性,常使用淬火碳钢作为耐磨滑道,要求淬火碳钢表面硬度为55 ~ 60 HRC,且硬度均匀。司太立耐磨滑道安装见图1。TBM 密封滑道直径较大,一般的淬火工艺很难达到要求。

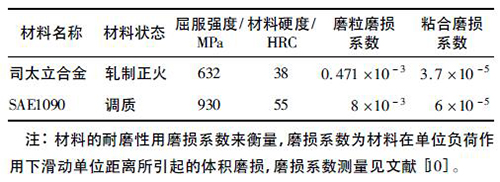

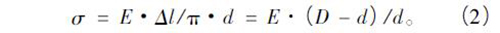

司太立合金是以钴、铬、钨为主要元素的银白色合金,该合金具有良好的耐滑动磨损性及抗咬合性[8],摩擦系数较低[9]。司太立钴基合金与调质后的SAE1090( 相当于85 弹簧钢) 耐磨性对比见表1[10]。

司太立合金具有良好的耐磨性,已广泛地应用于工业领域,但是该材料较普通碳钢价格高,一般只作为表面硬化、耐磨材料。大型零件使用司太立合金提高耐磨性,都是通过在工作表面进行堆焊。目前,表面堆焊技术较成熟,但需要专门的焊接设备和具备相应经验的专业焊接技术人员操作,且焊接工艺复杂[11 - 12]。TBM 密封滑道结构为简单圆环状,滑道受力小,使用过程中只需要表面1 ~ 2 mm 具有耐磨性,其余部分只起支撑作用。因此,在设计TBM 主轴承密封系统时,可将司太立薄板焊成圆环,过盈配合装配到支撑圆环上( 见图1) ,这样既可以保证滑道表面的耐磨性,又可以节省专业设备、人员及加工费用。

图1 司太立耐磨滑道安装

表1 司太立合金与SAE1090 耐磨性对比

2 耐磨滑道设计计算

2. 1 耐磨滑道内径计算

耐磨滑道与密封支撑环间需要有一定的过盈量,该过盈量不仅可以使滑道紧贴在支撑环上,防止滑道移动,还可以避免滑道表面凸起及凹坑,使密封与滑道能均匀接触。如果过盈量选择偏小,使用过程中,由于温度升高、振动等原因会导致耐磨滑道脱落; 而过盈量选择过大,会导致耐磨滑道安装困难,或安装后耐磨滑道受张力过大而断裂。因此,需要对耐磨滑道的内径进行精确计算。

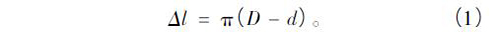

设耐磨滑道支撑环外径为D,耐磨滑道内径为d,则滑道热装到支撑环后的伸长量

此时,司太立耐磨滑道所受的应力

此应力σ 应小于司太立材料的屈服强度σs。为了防止安装后耐磨滑道因张力过大而断裂,取安全系数s,计算得到耐磨滑道的内径为

所以,滑道支撑环与耐磨滑道间的过盈量

2. 2 耐磨滑道热装温度计算

耐磨滑道热装时,若加热温度过低,则热膨胀量不够,无法安装; 若加热温度过高,会使合金材料内部组织结构发生变化,从而影响耐磨性能。耐磨滑道热装温度计算公式为

式中: α 为司太立材料线膨胀系数; δ 为热装时的间隙,一般取直径D 的0. 9‰~1. 4‰[13]; T0为环境温度。

3 耐磨滑道加工及安装工艺

3. 1 司太立耐磨滑道拼接主要工艺

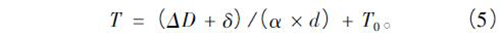

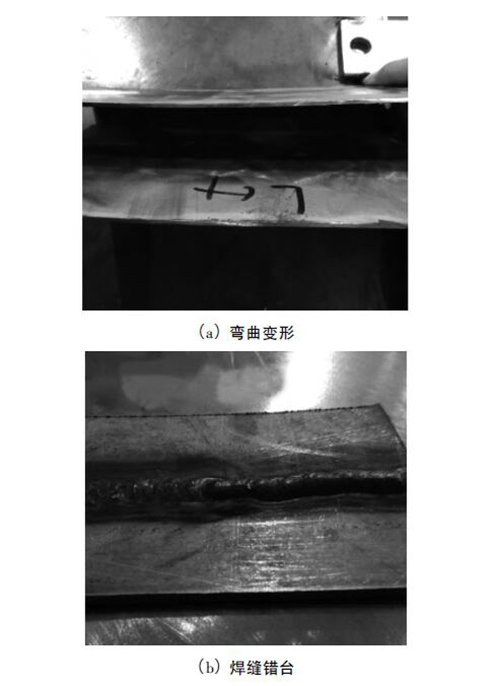

根据上述计算,将合金材料焊接成圆环,薄板在焊接试验过程中,通常会出现焊缝缩根、焊缝错台、焊缝弯曲与焊缝扭曲等缺陷[14 - 15],见图2。唇形密封要求滑道表面具有较高的圆度及光洁度,合金材料自身表面粗糙度可以满足要求,但滑道焊缝处需要打磨及抛光。另外,由于驱动密封系统的重要性,因此,每条焊缝必须经过严格探伤。

图2 耐磨薄板焊接缺陷

通过不断地改进焊接试验,总结出以下焊接方法,实现对焊缝质量的控制。

1) 设计工装,用于压紧薄板,防止焊接过程中发生变形;

2) 焊接前将压紧工装及耐磨薄板一同预热至40 ~ 60 ℃,防止焊接后温度降低过快;

3) 焊材使用耐磨性与韧性较好的司太立钴基6号焊丝;

4) 采用单面焊接双面成型的焊接工艺;

5) 在正式焊接前,先在薄板两端及中间多处点焊,整个焊接过程采用氩弧焊接;

6) 焊接过程中注意控制焊接电流,电流太大容易造成大的焊接变形,电流太小容易焊不透,根据实际焊接效果,控制焊接电流在50 A 左右;

7) 整个工装及焊缝需石棉保温冷却后,再拆卸工装;

8) 检查焊接成形质量,要求薄板无错台及弯曲变形;

9) 焊缝打磨后测量硬度,要求焊缝处硬度不低于40 HRC;

10) 对打磨后的焊缝进行RT 探伤,要求焊缝处无气孔、焊渣、缩孔等缺陷,之后对焊缝进行抛光。

3. 2 司太立耐磨滑道热装主要工艺

耐磨滑道热装过程中,要注意环件厚度小、温度降低速度快的特点,安装过程要求一次性快速完成。主要工艺如下:

1) 热装场地选择在空气流动相对较小的区域;

2) 根据外界环境温度,可将支撑环适当预热至20 ~ 30 ℃;

3) 由4—6 人使用加热枪多点均匀加热薄环件,加热温度为150 ~ 300 ℃;

4) 耐磨滑道加热到要求温度后,由4—6 人使用钳子将耐磨滑道抬至支撑环上方10 cm 处,停止加热后,立即同时将滑道放置到位,要求动作快而准确;

5) 检查耐磨环是否安装到位,检查耐磨环与支撑环间是否存在间隙,要求耐磨环与支撑环紧密贴合,不得有缝隙。

4 工程实例

以重庆地铁6 390 mm 敞开式TBM 为例,该TBM最大推力17 888 kN,额定扭矩4 054 kN•m,刀盘最高转速10. 3 r /min。外密封滑道支撑环直径D = 5 400mm。司太立密封滑道薄板厚度为2 mm,弹性模量E =219 GPa,线膨胀系数α = 14. 1 × 10 - 6 m/m℃,屈服极限σs = 632 MPa,设环境温度为20 ℃,取热装间隙δ =1. 4‰D,安全系数s = 2. 8。根据式( 4) ,计算得到拼圆环后密封滑道内径d = 5 394. 44 mm。根据式( 5) ,计算得到滑道热装前,需要的最终加热温度T = 192 ℃,实际操作时,加热温度在200 ~250 ℃。

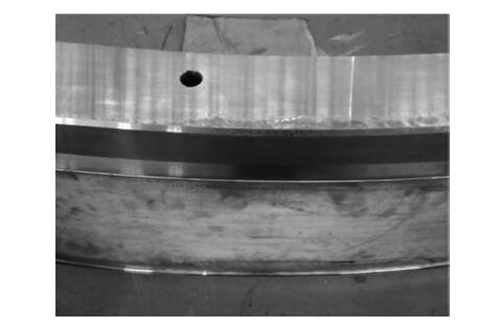

按照以上计算结果及工艺进行焊接及热装,并对焊缝进行RT 探伤,图3 显示焊缝无焊接缺陷,满足要求。密封滑道热装后,整个密封滑道与支撑环紧密贴合,安装效果良好,见图4。

图3 耐磨滑道焊缝探伤

图4 密封耐磨滑道热装效果

安装有司太立耐磨密封滑道的TBM 在地铁工程中掘进,该设备主要穿越了砂岩及砂质泥岩地层,岩石中等风化,围岩单轴抗压强度40 ~ 82 MPa。掘进3. 7 km 出洞后,拆机检查主轴承密封滑道,耐磨滑道使用效果见图5。滑道最大磨损深度不超过0. 05 mm,几乎无磨痕,大大提高了密封系统的可靠性及滑道的耐磨性。

图5 密封耐磨滑道使用效果

5 结论与讨论

由于计算合理、工艺措施得当,成功地将耐磨滑道安装到支撑环上,降低了大直径TBM 密封滑道制造成本及难度。实际工程掘进使用效果验证了该主轴承密封滑道具有良好的耐磨性。利用司太立耐磨薄板制作耐磨滑道,可提高主轴承密封系统的可靠性与寿命。

摘自:隧道建设