0 引言

伴随着我国经济的快速发展和基础设施建设需求的持续增长,盾构已成为我国资源开发及基础设施建设中必不可少的重要装备。由于工作环境恶劣,复合盾构在掘进时刀具极易磨损,从而影响到设备的工作性能。当磨损到一定程度时,需要更换刀具,否则会加剧周边刀具的磨损,进而形成恶性循环[1]。为了保证盾构施工的顺利进行,需要在掘进期间对滚刀的磨损和工作状态进行监测和分析,从而为制定换刀计划、节省换刀时间、调整掘进参数和控制策略、确保顺利掘进施工提供重要的技术依据。

目前,刀具磨损监测方法主要有开舱监测法、异味添加剂法、掘进参数分析法和液压监测法[2 -4]。开舱监测法是监测刀具磨损情况最直接、最有效的方法,但带压开舱监测通常耗时较长,不仅会影响施工进度,而且安全风险较高。异味添加剂法能够敏感地报告TBM 刀具损坏的信息,但对于土压平衡盾构和泥水盾构使用效果不佳、适用范围较小,只能获取是否磨损到既定程度的是非判断,而且只能是一次性监测。掘进参数分析法要求司机在地质等环境条件相当的情况下凭经验进行判断,主观性较大,可操作性不强。液压监测法主要依靠液压系统的压力变化完成监测,由于液压管路数量有限,只能监测部分刀具信息,无法实时监测,且监测精度较低。

为了有效地解决刀具磨损监测问题,建立了刀具磨损的无线实时监测系统。用于复合盾构施工的刀具主要有以切削方式工作的刮刀和以挤压破碎方式工作的滚刀2 类[4],本文主要研究复合盾构滚刀磨损的无线实时监测系统。

1 滚刀磨损状况及原因分析

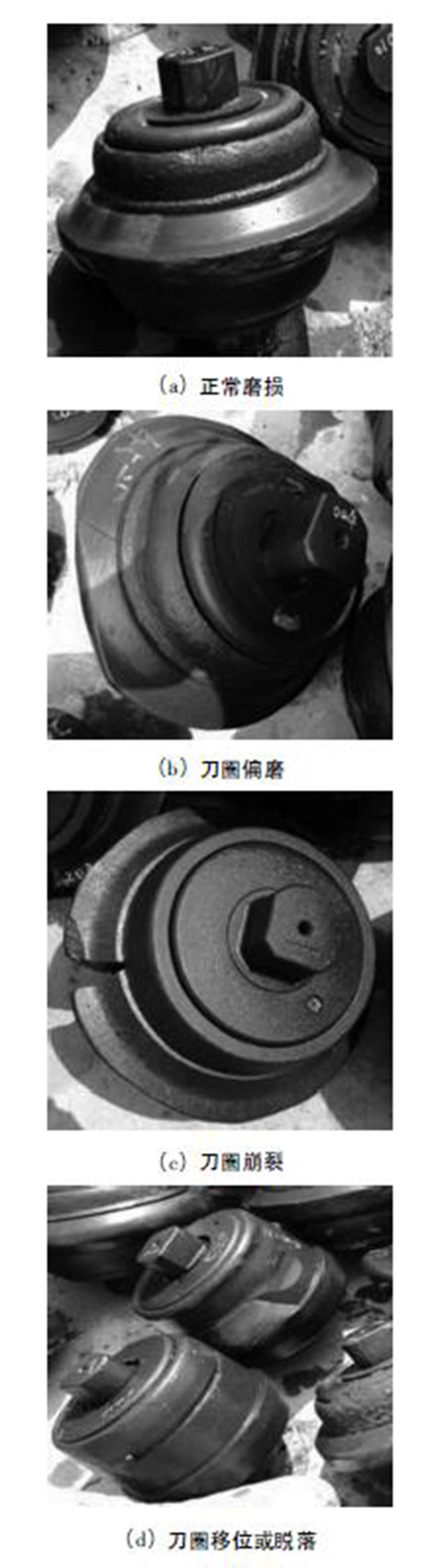

滚刀以磨损为主的各种失效状态都会使盾构主驱动扭矩增大,从而影响掘进速度,此时要检查滚刀磨损情况,否则会进一步加大对滚刀的磨损,情节严重时将造成轴承、端盖、刀毂等部件的报废和刀盘的磨损。就滚刀磨损因素来看,磨损量不仅取决于刀具本身的材料和结构形状设计,还与盾构的掘进速度、刀盘转速、推力等掘进参数息息相关。根据滚刀磨损的形态特征和程度,其磨损状况可分为以下几种形式。

1. 1 正常磨损

滚刀的正常磨损是指刀圈刃口的磨损量超过规定值( 一般为20 mm) 以上的均匀磨损,如图1( a) 所示。其特点是滚刀刀圈周边各部位的磨损程度基本一致,它是滚刀失效的主要形式[5]。这种磨损主要发生在地质相对比较单一、均匀的地层中。正常磨损的滚刀除刀圈不能使用外,其他各部分均可正常使用。

1. 2 刀圈偏磨

刀圈偏磨主要表现为滚刀刀圈周边各部位的磨损程度不一致,如图1( b) 所示。这种情况一般发生在较软的泥层或岩层中,因为滚刀自身的启动扭矩较高,在刀盘转动的同时,滚刀的轴承未发生转动,从而造成滚刀在开挖面上不能滚动,使刀圈呈现单边受力磨损的状态[6]。如果发现不及时,不仅会加速滚刀本身的偏磨,还会造成相邻滚刀过载失效,从而迅速向外部扩张,直到整个刀盘上的滚刀全部被磨损。另一种情况是,掘进过程中盾构操作手在不同的地层中没有控制掘进的各种参数,在黏土地层中推进速度快、刀盘扭矩高,在没有改良渣土的情况下长时间掘进,造成滚刀被泥土包裹不能转动,从而使滚刀产生偏磨[7]。

1. 3 刀圈崩裂

刀圈崩裂最容易发生在上软下硬的复合地层中,当地层突然变硬时,在向前推进的过程中,滚刀存在非常高的推力载荷和瞬间载荷,加上刀圈材质硬而脆的特性,从而导致滚刀刀圈的崩裂[8 - 9],如图1( c) 所示。另一种情况是,断裂的刀圈或更换滚刀的工具未及时取出,在推进过程中与滚刀之间相互碰撞,导致刀圈局部过载,从而使刀圈应力集中发生断裂。

1. 4 刀圈移位或脱落

刀圈移位或脱落主要是指用于阻止刀圈沿轴线方向发生平移的挡圈发生了断裂或脱落,如图1 ( d) 所示。挡圈一旦发生断裂或脱落会造成刀圈在轴线方向上左右摆动,从而加剧刀圈和轴承的磨损破坏及撞击破坏[10]。其主要原因是刀圈装配的质量差( 如挡圈焊接不牢或滚刀在刀箱中安装不牢) ,另外掘进参数不合理也会造成刀圈移位或脱落。

图1 失效的滚刀

2 系统方案

2. 1 滚刀磨损类型监测及判断

依据滚刀磨损的类型,将滚刀刀刃磨损的监测与滚刀转动信息的监测相结合,可以监测滚刀所有的失效状况。因此,监测传感器节点的2 个重要功能就是监测滚刀刀刃的磨损和滚刀的转动。针对上述磨损状况,该系统的监测及判断机制如下。

1) 正常磨损。通过距离传感器监测感应距离判断。

2) 刀圈偏磨。刀盘正常运转时,滚刀转动情况可以通过滚刀转速判断。

3) 刀圈崩裂。小的崩裂无法判断,但随着崩裂情况的加重,工作时距离传感器会出现脉动信号,同时考虑有可能是刀圈偏磨。

4) 刀圈移位或脱落。与严重时的正常磨损情况类似。

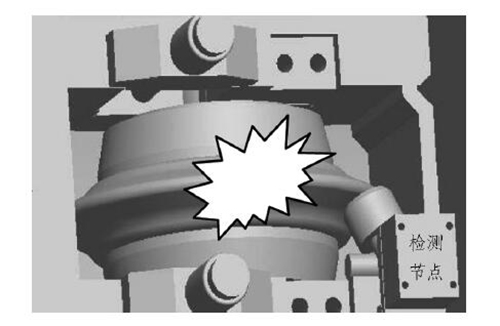

2. 2 安装结构

滚刀磨损监测装置的安装结构设计需要考虑滚刀刀箱空间尺寸限制、出渣流畅、防护强度及安装方便等因素,结构方案的设计有外置集中式、外置分体式和内置一体式3 种。由于外置集中式结构和外置分体式结构存在结构尺寸过大、影响出渣和滚刀拆装不便等缺陷,因此,在不断的优化设计过程中,内置于刀箱壁板的内置一体式结构方案优势突显。内置一体式结构设计不仅解决了由于尺寸过大和安装位置受限所导致的出渣问题,而且大大提高了监测装置的防护性和使用寿命。滚刀磨损监测节点的安装结构如图2所示。

图2 安装结构

2. 3 系统结构

滚刀磨损的实时监测系统由终端节点、中继路由和上位机监控系统组成,系统结构如图3 所示。

图3 系统结构

终端节点安装于相应的滚刀刀箱内,中继路由安装于土舱隔板上,上位机监控系统设置在盾构的主控制室。终端节点的采样模块对滚刀状态进行监测,获取相应的信号并传送给微控单元,经微控单元进行分析处理后的数据以一定的数据格式传送给无线收发模块,无线收发模块对接收的数据包进行调制后发送给中继路由;中继路由接收到终端节点的信号后,通过无线收发模块进行相应的放大解调,并将数字信号以有线通信的方式传输到上位机监控系统; 上位机监控系统进行相应的处理,将信号转化为方便操作人员观测的图、表等形式,从而实现系统的实时监测功能。当需要切换终端节点的工作模式或工作状态时,上位机监控系统通过有线通信向中继路由发送命令,中继路由通过无线通信将命令下发给终端节点,从而实现系统的实时控制功能。

终端节点随滚刀和刀盘转动,其采集的数据从转动的刀盘传输到主控制室,因此,采用无线传输方式采集数据无疑是最佳途径。在具有代表性的滚刀处布置终端节点,每个终端节点具有磨损监测、转动监测、温度监测和无线数据发射等功能模块,这些功能模块统一由高容量锂电池供电; 每个终端节点具有唯一的身份标识,在布置系统时将各终端节点与滚刀在刀盘上的位置一一对应。各个终端节点按照既定的工作节拍和工作模式将采集的数据经无线发射装置发射,安装于土舱隔板上的无线接收装置将各个终端节点采集的数据进行收集和转换,以串口通讯方式传输至盾构主控制室的上位机监控系统。

3 实验验证及结果分析

3. 1 实验方法

该实时监测系统将磨损监测传感器安装于滚刀刀刃处,通过该传感器监测滚刀刀刃的存余量,并将其与原始数据对比得到滚刀圆周方向的磨损量; 同理,将转动监测传感器安装于刀毂处,通过该传感器监测滚刀圆周方向的转动位置和速度。磨损监测与转动数据相结合可以绘制出滚刀的轮廓数据,根据轮廓数据可以判断滚刀的失效状况。

终端节点还具有温度监测功能,可以直接监测滚刀周围渣土的温度,温度监测值的变化规律可以为滚刀偏磨、渣土改良、结泥饼等情况的研判提供重要的参考信息。

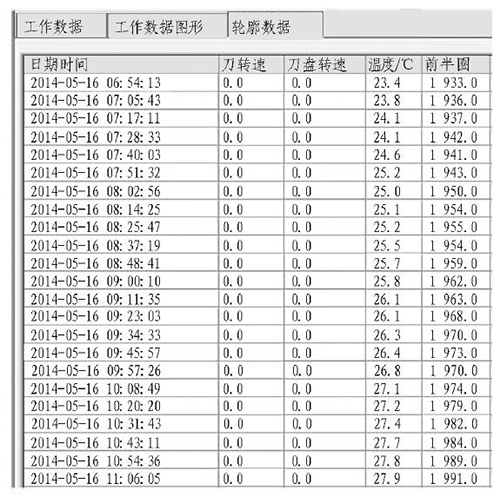

在某工程现场进行系统测试,将终端节点安装于相应的滚刀刀箱内,路由安置于密封舱隔板上,开启盾构系统使刀盘旋转。通过数据线将信号传送至PC 上位机,通过上位机监控系统可以实时监测滚刀的磨损和工作状态。上位机监控系统如图4 所示。PC 上位机采用LabVIEW 编程,实现了PC 上位机与中继路由之间的通信,将接收到的数据以图片及表格的形式显示。

图4 上位机监控系统

3. 2 实验结果分析

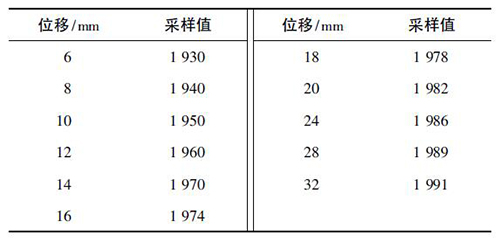

滚刀磨损和滚刀转速等信息通过上位机系统的处理,转换为相应工程单位的数值。以节点E0 为例,如图5 和图6 所示,采样max 和采样min 分别表示采样值的最大值和最小值,磨损max 和磨损min 分别表示磨损值的最大值和最小值,RSSI 表示节点接收路由的信号强度,前半圈表示滚刀前半圈的轮廓数据。标定数据如表1 所示,采样值表示终端节点采集的数值,位移表示传感器与滚刀的感应距离,是采样值转换后的工程数值( 即标定值) 。

图5 工作数据

根据图6 的轮廓数据和表1 的标定数据可知,该滚刀前半圈的磨损量从7 ~ 32 mm 呈现不断增大的趋势。如果滚刀和刀盘转速正常,则认为正常磨损,否则认为刀圈偏磨; 如果采样值出现严重的脉动信号,则认为刀圈崩裂; 如果采样值持续一段时间不在标定数据范围内,则认为刀圈移位或脱落。该系统能够在盾构滚刀恶劣的工作环境下监测滚刀的磨损情况,其磨损监测精度可达到1 mm; 能够可靠地判断滚刀的磨损状态,监测其是否有偏磨、破损、停转等异常现象,当监测到异常值达到设定的标准时,系统将发出报警和提示信息,预测其失效程度和状态。

图6 轮廓数据

4 结论与讨论

本文在分析滚刀磨损状况及原因的基础上,建立一套滚刀磨损的无线实时监测系统,给出了具体的系统实现方案。通过工程现场实验,表明该系统的刀具磨损监测结果与实际换刀情况相吻合。

表1 标定数据

由于现场工况的复杂性,该系统在以下方面有待进一步优化: 1) 无线通信方面。系统在现场工作时偶尔会出现通信不畅的情况,因此,需要对天线的选择及其保护方案做进一步优化,确保无线通信的畅通。2)传感器精度方面。滚刀发生磨损时不仅刀刃与传感器之间的距离会增大,而且刃宽也会增大,从而影响传感器的输出; 因此,需要制作不同的滚刀模型对传感器进行标定,从而提高测量精度。

该系统的应用将为复合盾构在各种地层,特别是砂卵石、硬岩地质条件下滚刀的磨损情况在线监测、换刀方案的制定等带来便利,而其应用范围并不局限于此,对于其他刀具、刀盘面板等关键部位的磨损、振动及土舱渣土的温度等状态信息,都可以植入该终端节点系统进行监测。可以建立刀盘在线综合监测系统进行实时数据的采集和分析,为科学统筹施工、智能化掘进提供重要手段。

摘自:隧道建设